In parole semplici, i forni a induzione migliorano la produttività delle fonderie attraverso una potente combinazione di tassi di fusione rapidi, compatibilità con l'automazione e tempi di fermo minimi tra le colate. Ciò consente alle fonderie di produrre più metallo, più rapidamente e con maggiore consistenza rispetto a quanto possibile con i forni tradizionali come i cubilotti o i forni ad arco.

Il vero vantaggio della tecnologia a induzione non è una singola caratteristica, ma il suo impatto olistico sul ciclo di produzione. Accelerando la fusione e contemporaneamente migliorando il controllo e riducendo gli sprechi, essa snellisce fondamentalmente l'intero processo di colata dall'inizio alla fine.

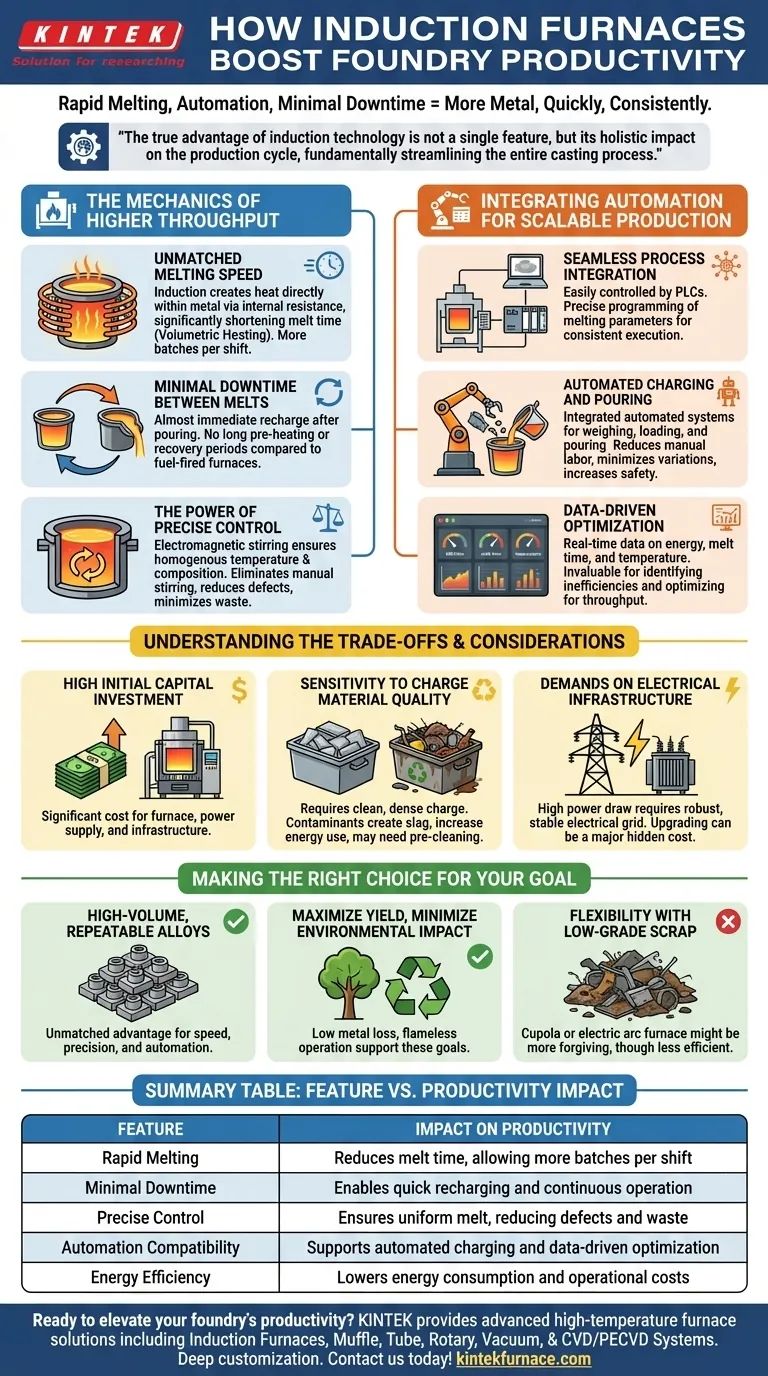

La Meccanica di una Maggiore Produttività

I guadagni di produttività derivanti dai forni a induzione iniziano con la fisica di base del loro funzionamento. A differenza dei forni che riscaldano dall'esterno verso l'interno, l'induzione crea calore direttamente all'interno del metallo stesso.

Velocità di Fusione Ineguagliabile

Una bobina a induzione genera un potente campo magnetico, che induce intense correnti elettriche all'interno del materiale di carica metallica. Questo riscaldamento per resistenza interna è incredibilmente rapido ed efficiente, accorciando significativamente il tempo necessario per portare un intero lotto di metallo alla temperatura di colata.

Questo processo, noto come riscaldamento volumetrico, significa meno tempo trascorso ad aspettare la fusione, aumentando direttamente il numero di lotti che possono essere lavorati per turno.

Tempi di Fermo Minimi Tra le Fusioni

Una volta colato un lotto, un forno a induzione può essere ricaricato e iniziare il ciclo successivo quasi immediatamente. Non ci sono lunghi periodi di preriscaldamento o recupero.

Ciò contrasta nettamente con i forni a combustibile che richiedono molto tempo per raggiungere e mantenere le temperature di esercizio, creando significative interruzioni non produttive nel programma di produzione.

Il Potere del Controllo Preciso

Il campo magnetico crea anche un'azione di agitazione naturale all'interno del bagno fuso. Questa agitazione elettromagnetica assicura che la fusione sia perfettamente omogenea sia in temperatura che in composizione chimica.

Ciò elimina la necessità di agitazione manuale, riduce il rischio di difetti dovuti ad leghe inconsistenti e minimizza i pezzi fusi scartati, una delle principali cause di perdita di produttività.

Integrazione dell'Automazione per una Produzione Scalabile

La natura elettrica dei forni a induzione li rende particolarmente adatti per gli ambienti di fonderia moderni e automatizzati, trasformando un processo manuale in un'operazione altamente ripetibile e basata sui dati.

Integrazione Perfetta dei Processi

Gli alimentatori a induzione sono facilmente controllabili da PLC (Programmable Logic Controllers) e altri sistemi di gestione a livello di impianto. Ciò consente di programmare ed eseguire i parametri di fusione come il livello di potenza e la temperatura con perfetta precisione ogni volta.

Caricamento e Colata Automatizzati

Questi forni possono essere integrati con sistemi automatizzati che gestiscono la pesatura e il caricamento delle materie prime e il controllo robotico della colata. Ciò riduce la dipendenza dal lavoro manuale, minimizza le variazioni del tempo di ciclo e aumenta la sicurezza dell'operatore.

Ottimizzazione Basata sui Dati

I moderni sistemi a induzione forniscono un flusso costante di dati in tempo reale su consumo energetico (kWh/ton), tempo di fusione e temperatura. Queste informazioni sono preziose per identificare le inefficienze e ottimizzare continuamente il processo per la massima produttività e il minimo costo.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente produttiva, la tecnologia a induzione non è una soluzione universale. Una valutazione lucida dei suoi limiti è essenziale per prendere una decisione informata.

Elevato Investimento di Capitale Iniziale

Il costo iniziale di acquisto e installazione di un sistema di forno a induzione, inclusa la sua sofisticata alimentazione e l'infrastruttura di raffreddamento, è significativo. Questo rappresenta una spesa in conto capitale importante rispetto ad alcuni tipi di forni più semplici e più vecchi.

Sensibilità alla Qualità del Materiale di Carica

I forni a induzione funzionano al meglio con materiale di carica pulito, asciutto e relativamente denso. L'eccesso di sporco, olio, ruggine o altri contaminanti può creare scorie, aumentare il consumo energetico e influire negativamente sul processo di fusione. Ciò potrebbe richiedere una fase di pre-pulizia, che può aggiungere tempo e costi.

Richieste all'Infrastruttura Elettrica

Questi sono dispositivi elettrici ad alta potenza. Una fonderia deve disporre di una rete elettrica robusta e stabile in grado di gestire il notevole assorbimento di potenza senza causare interruzioni all'impianto o alla rete di servizi locale. L'aggiornamento di questa infrastruttura può essere un costo nascosto importante.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di investire nella tecnologia a induzione deve essere allineata con le priorità operative specifiche della tua fonderia.

- Se il tuo obiettivo principale è la produzione di alto volume e ripetibile di leghe specifiche: la velocità, la precisione e la predisposizione all'automazione dei forni a induzione offrono un vantaggio ineguagliabile.

- Se il tuo obiettivo principale è massimizzare la resa del materiale e minimizzare l'impatto ambientale: la bassa perdita di metallo e l'operazione senza fiamma della tecnologia a induzione supportano direttamente questi obiettivi.

- Se il tuo obiettivo principale è la flessibilità con rottami di bassa qualità e contaminati: un cubilotto o un forno ad arco elettrico potrebbero essere un'opzione più indulgente, sebbene meno efficiente.

Allineando i punti di forza della tecnologia con i tuoi obiettivi di produzione, puoi determinare con sicurezza se un forno a induzione è lo strumento giusto per aumentare la produttività della tua fonderia.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Produttività |

|---|---|

| Fusione Rapida | Riduce il tempo di fusione, consentendo più lotti per turno |

| Tempi di Inattività Minimi | Consente una ricarica rapida e un funzionamento continuo |

| Controllo Preciso | Garantisce una fusione uniforme, riducendo difetti e sprechi |

| Compatibilità con l'Automazione | Supporta la carica automatizzata e l'ottimizzazione basata sui dati |

| Efficienza Energetica | Riduce il consumo energetico e i costi operativi |

Pronto a elevare la produttività della tua fonderia? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce soluzioni avanzate di forni ad alta temperatura, inclusi forni a induzione, a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza