Il vantaggio principale della fusione a induzione sotto vuoto (VIM) è la sua capacità impareggiabile di produrre metalli e leghe eccezionalmente puri, puliti e omogenei. Eseguendo l'intero processo di fusione e raffinazione sotto un vuoto rigorosamente controllato, la VIM elimina la contaminazione da gas atmosferici come ossigeno e azoto. Questo ambiente consente anche la rimozione di gas disciolti indesiderati e impurità volatili, risultando in un prodotto finale con composizione chimica precisa e proprietà del materiale superiori.

Per le applicazioni ad alte prestazioni in cui il cedimento del materiale non è un'opzione, le tecniche di fusione convenzionali introducono troppe impurità. La VIM risolve questo problema creando una "camera bianca" controllata per il metallo, garantendo che la chimica e la struttura del prodotto finale siano esattamente come progettate.

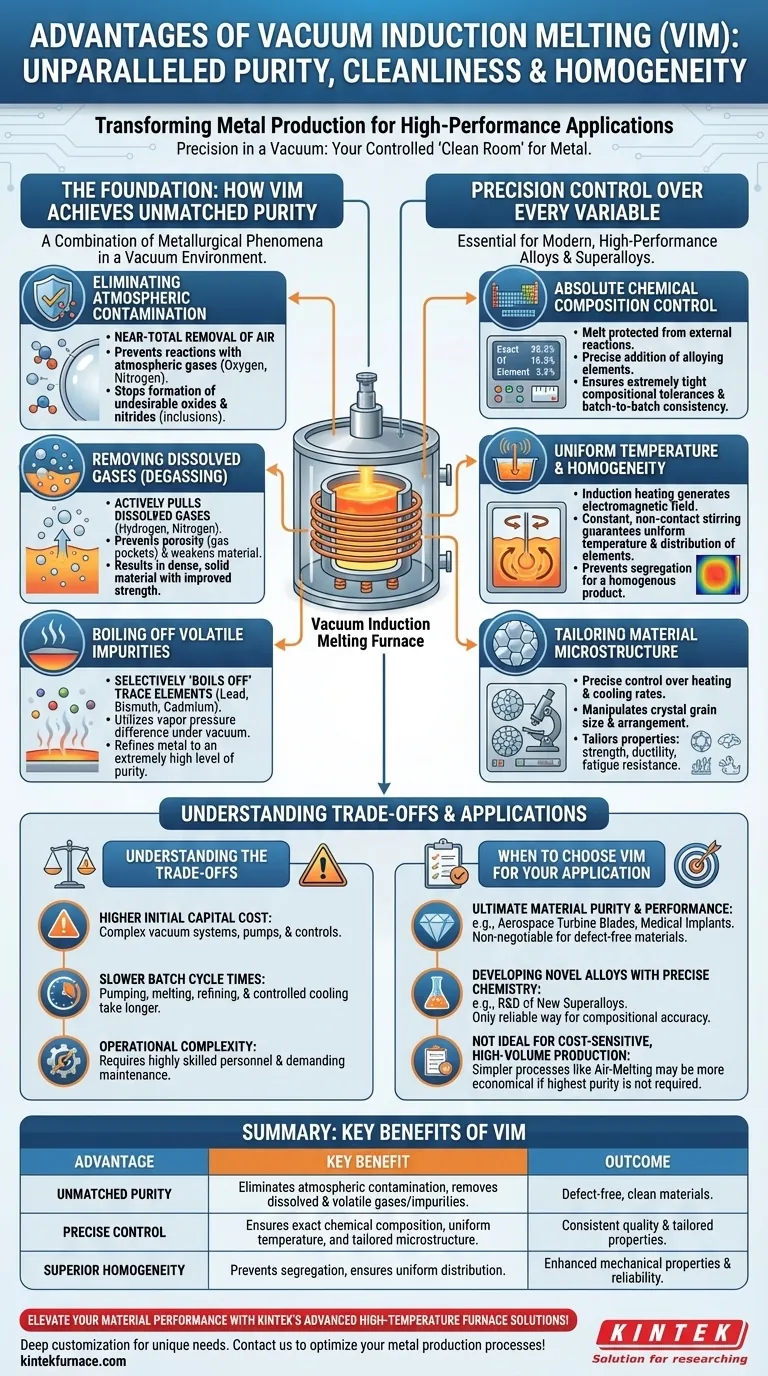

Le basi: come la VIM ottiene una purezza senza pari

Il valore fondamentale del processo VIM è la sua capacità di creare un ambiente ideale per la produzione di metallo pulito. Questo non è un singolo beneficio, ma una combinazione di fenomeni metallurgici resi possibili dal vuoto.

Eliminazione della contaminazione atmosferica

Il beneficio più significativo dell'ambiente sottovuoto è la rimozione quasi totale dell'aria. Ciò impedisce le reazioni tra il metallo fuso caldo e i gas atmosferici.

In particolare, impedisce la formazione di ossidi e nitruri indesiderabili, che possono diventare inclusioni fragili nel materiale finale, fungendo da punti di innesco per cricche e cedimenti.

Rimozione dei gas disciolti

Gas come idrogeno e azoto possono dissolversi nel metallo fuso e rimanere intrappolati durante la solidificazione. Queste sacche di gas intrappolate creano porosità, un difetto critico che indebolisce gravemente il materiale.

Il vuoto in un forno VIM estrae attivamente questi gas disciolti dal bagno fuso, un processo noto come degasaggio. Ciò si traduce in un materiale solido e denso con resistenza meccanica notevolmente migliorata.

Evaporazione delle impurità volatili

Molti elementi in traccia indesiderabili (come piombo, bismuto o cadmio) hanno una pressione di vapore superiore rispetto al metallo base. In termini più semplici, bollono a una temperatura inferiore, soprattutto sotto vuoto.

La VIM sfrutta questo principio per "far evaporare" selettivamente queste impurità volatili, affinando ulteriormente il metallo a un livello di purezza estremamente elevato non ottenibile con i metodi di fusione all'aria.

Controllo di precisione su ogni variabile

Oltre alla purezza, la VIM offre un livello di controllo del processo essenziale per creare leghe e superleghe moderne e ad alte prestazioni.

Controllo assoluto della composizione chimica

Poiché la carica è protetta da qualsiasi reazione esterna, gli ingegneri hanno il controllo completo sulla chimica finale della lega. Gli elementi leganti possono essere aggiunti in quantità precise senza il timore di perderli per ossidazione.

Ciò consente la creazione di leghe con tolleranze compositive estremamente ristrette, garantendo coerenza tra i lotti e prestazioni affidabili.

Temperatura uniforme e omogeneità

Il processo di riscaldamento a induzione genera un campo elettromagnetico che agita naturalmente il bagno di metallo fuso. Questa azione di agitazione costante e senza contatto è fondamentale.

Assicura una temperatura uniforme in tutto il fuso e garantisce che tutti gli elementi leganti siano distribuiti perfettamente, prevenendo la segregazione e producendo un prodotto finale completamente omogeneo.

Personalizzazione della microstruttura del materiale

I sistemi VIM consentono un controllo preciso sia sulle velocità di riscaldamento che di raffreddamento. Ciò consente ai metallurgisti di manipolare la microstruttura della lega: la dimensione e la disposizione dei suoi grani cristallini.

Controllando la microstruttura, è possibile personalizzare le proprietà finali del materiale, come resistenza, duttilità e resistenza a fatica, per un'applicazione specifica.

Comprendere i compromessi

Nessun processo è privo di compromessi. Sebbene la VIM offra risultati superiori, è importante comprenderne le considerazioni pratiche.

Costo iniziale di capitale più elevato

I forni VIM sono sistemi complessi che richiedono camere a vuoto robuste, pompe potenti e sistemi di controllo sofisticati. Ciò rende il loro costo iniziale di acquisto e installazione significativamente più elevato rispetto ai forni a fusione ad aria convenzionali.

Tempi di ciclo del lotto più lenti

Raggiungere un vuoto elevato richiede tempo. Il processo di aspirazione della camera, fusione, raffinazione e raffreddamento controllato implica che i tempi di ciclo VIM sono intrinsecamente più lunghi di quelli dei processi di fusione più semplici.

Complessità operativa

L'uso e la manutenzione di un forno VIM richiedono personale altamente qualificato. La gestione dei sistemi di vuoto, dei parametri di controllo e dei rivestimenti del forno è più impegnativa rispetto al lavoro standard in fonderia, aumentando l'onere operativo.

Quando scegliere la VIM per la vostra applicazione

La scelta della tecnologia di fusione deve essere allineata con le esigenze del prodotto finale. La VIM non è una soluzione universale, ma per alcuni obiettivi è l'unica opzione praticabile.

- Se la vostra priorità principale è la massima purezza e prestazione del materiale (ad esempio, pale di turbine aerospaziali, impianti medici): La VIM è lo standard non negoziabile per creare materiali privi di difetti in cui un cedimento potrebbe avere conseguenze catastrofiche.

- Se la vostra priorità principale è lo sviluppo di nuove leghe con chimica precisa (ad esempio, ricerca e sviluppo di nuove superleghe): L'ambiente controllato della VIM fornisce l'unico modo affidabile per garantire l'accuratezza compositiva e la ripetibilità.

- Se la vostra priorità principale è la produzione ad alto volume e sensibile ai costi di metalli di qualità standard: Un processo più semplice come la fusione ad aria o un convertitore Argon Oxygen Decarburization (AOD) potrebbe essere più economico se non è richiesta la massima purezza.

In definitiva, la scelta della VIM è una decisione strategica per dare priorità all'integrità e alle prestazioni del materiale rispetto a tutto il resto.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Purezza senza pari | Elimina la contaminazione atmosferica e rimuove i gas disciolti e le impurità volatili. |

| Controllo preciso | Garantisce una composizione chimica esatta, una temperatura uniforme e una microstruttura personalizzata. |

| Omogeneità superiore | Produce materiali privi di difetti e coerenti con proprietà meccaniche migliorate. |

Migliora le prestazioni del tuo materiale con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo sistemi di fusione a induzione sottovuoto (VIM) e altri prodotti come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza e affidabilità superiori per settori come l'aerospaziale e i dispositivi medici. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di produzione di metalli!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5