In sostanza, la deposizione chimica da vapore potenziata al plasma (PECVD) è molto apprezzata nell'industria dei semiconduttori perché risolve un conflitto fondamentale: la necessità di depositare film sottili funzionali e di alta qualità senza utilizzare le alte temperature che danneggerebbero le strutture elettroniche delicate e complesse già realizzate su un wafer di silicio. Questa capacità a bassa temperatura, unita al controllo preciso delle proprietà del film, la rende uno strumento indispensabile per la fabbricazione dei moderni dispositivi microelettronici.

Il valore principale della PECVD risiede nella sua capacità di consentire la creazione di strati isolanti e protettivi essenziali su un chip semiconduttore dopo che i transistor sensibili alla temperatura sono stati formati, un compito impossibile con alternative ad alto calore.

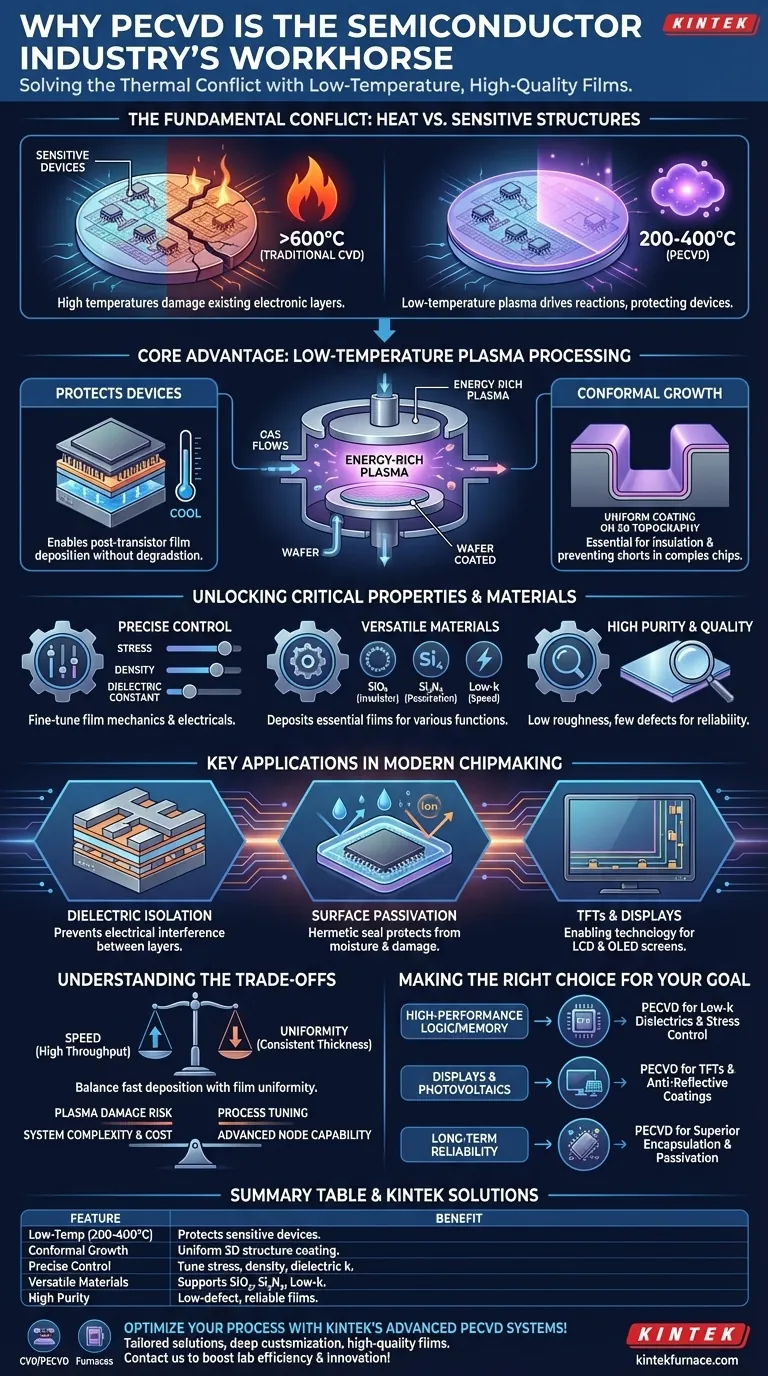

Il Vantaggio Principale: Lavorazione a Bassa Temperatura

La caratteristica distintiva della PECVD è l'uso di un plasma ricco di energia per guidare le reazioni chimiche invece di fare affidamento esclusivamente sull'energia termica. Questo cambiamento ha profonde implicazioni per la produzione di semiconduttori.

Proteggere i Dispositivi Sensibili alla Temperatura

Man mano che i circuiti integrati (IC) diventano più complessi, vengono costruiti in decine di strati. Gli strati iniziali spesso contengono transistor delicati che non possono sopportare le alte temperature (spesso superiori a 600°C) richieste dalla deposizione chimica da vapore (CVD) tradizionale.

La PECVD opera a temperature molto più basse (tipicamente 200-400°C), consentendo la deposizione di film critici più avanti nel flusso di produzione senza degradare o alterare le prestazioni dei componenti sottostanti.

Abilitare la Crescita Conforme del Film

Il processo guidato dal plasma consente la deposizione conforme, il che significa che il film può rivestire uniformemente la topografia complessa e tridimensionale di un chip moderno, comprese le pareti laterali verticali delle trincee. Ciò è essenziale per garantire un isolamento completo e prevenire cortocircuiti elettrici tra gli strati conduttivi.

Sbloccare Proprietà e Materiali Critici del Film

Oltre al vantaggio della bassa temperatura, la PECVD offre agli ingegneri un alto grado di controllo sul prodotto finale, il che è vitale per le prestazioni e l'affidabilità.

Controllo Preciso sulle Caratteristiche del Film

Gli ingegneri possono regolare finemente i parametri di processo come il flusso di gas, la pressione e la potenza del plasma. Ciò consente un controllo preciso sulle proprietà meccaniche ed elettriche chiave del film depositato, come la sua tensione, densità e costante dielettrica. La gestione della tensione del film è particolarmente critica per prevenire l'incurvamento del wafer o la fessurazione del film.

Uno Strumento Versatile per la Deposizione di Materiali

La PECVD non si limita a un solo tipo di materiale. È ampiamente utilizzata per depositare alcuni dei film più importanti nella fabbricazione di semiconduttori:

- Biossido di Silicio (SiO₂): Un isolante fondamentale utilizzato per isolare gli strati conduttivi.

- Nitruro di Silicio (Si₃N₄): Un isolante robusto e uno strato barriera utilizzato per la passivazione e l'incapsulamento.

- Dielettrici a Bassa k: Materiali avanzati con una costante dielettrica inferiore rispetto al SiO₂, utilizzati per ridurre la capacità parassita tra i fili, consentendo chip più veloci e più efficienti dal punto di vista energetico.

Garantire Alta Purezza e Qualità

L'ambiente controllato di una camera PECVD assicura che i film depositati abbiano livelli di impurità minimi. Il processo fornisce film di alta qualità con bassa rugosità e pochi difetti o vuoti, essenziali per l'affidabilità e la resa dei chip a miliardi di transistor.

Applicazioni Chiave nella Fabbricazione Moderna di Chip

La PECVD non è un processo di nicchia; è un cavallo di battaglia utilizzato per diverse fasi critiche nella produzione di semiconduttori, display e dispositivi ottici.

Isolamento Dielettrico

L'applicazione principale della PECVD è la deposizione di film isolanti (dielettrici). Questi strati separano la vasta e densa rete di interconnessioni metalliche e condensatori all'interno di un IC, prevenendo interferenze elettriche e cortocircuiti.

Passivazione e Incapsulamento della Superficie

Dopo che il circuito attivo è stato costruito, viene spesso depositato uno strato finale di nitruro di silicio utilizzando la PECVD. Questo strato agisce come una guarnizione ermetica e durevole che passiva la superficie, proteggendo il chip sensibile dall'umidità, dagli ioni mobili e dai danni fisici durante l'incapsulamento e il funzionamento.

Costruzione di Componenti Avanzati

L'utilità della PECVD si estende oltre l'isolamento di base. È una tecnologia chiave che consente la produzione di transistor a film sottile (TFT), che sono i blocchi costitutivi dei moderni display a schermo piatto (LCD e OLED). Viene anche utilizzata per creare strati antiriflesso per componenti ottici e celle solari.

Comprendere i Compromessi

Sebbene potente, la PECVD non è priva di considerazioni. Una vera comprensione tecnica richiede il riconoscimento dei suoi limiti.

Velocità vs. Uniformità

I sistemi PECVD sono in grado di velocità di deposizione molto elevate, il che è eccellente per la produttività produttiva. Tuttavia, spingere per la massima velocità può talvolta compromettere l'uniformità dello spessore del film sull'intero diametro del wafer. Gli ingegneri devono bilanciare attentamente questo compromesso.

Potenziale di Danno Indotto dal Plasma

Sebbene la bassa temperatura protegga i dispositivi dal danno termico, il plasma ad alta energia stesso può talvolta causare danni sottili alla superficie del wafer se non è meticolosamente controllato. Ciò richiede una messa a punto sofisticata del processo per mitigare.

Complessità e Costo del Sistema

I sistemi PECVD sono macchine complesse ad alto vuoto che rappresentano un investimento di capitale significativo. Anche i loro costi operativi sono superiori a quelli di alcuni metodi di deposizione più semplici, un costo giustificato dalle capacità uniche che forniscono per la produzione di nodi avanzati.

Prendere la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la PECVD è guidata dai requisiti specifici del dispositivo in fase di fabbricazione.

- Se la tua attenzione principale è sulla logica e sulla memoria ad alte prestazioni: La PECVD è imprescindibile per depositare gli isolanti dielettrici a bassa k e i rivestimenti soggetti a stress richiesti per la velocità e la miniaturizzazione.

- Se la tua attenzione principale sono i display o il fotovoltaico: La PECVD è il metodo preferito per creare i backplane TFT essenziali e i rivestimenti antiriflesso su substrati in vetro o flessibili sensibili alla temperatura.

- Se la tua attenzione principale è l'affidabilità a lungo termine del dispositivo: La PECVD fornisce i film di incapsulamento e passivazione superiori necessari per proteggere il prodotto finale dal guasto ambientale e meccanico.

In definitiva, l'equilibrio strategico della PECVD tra lavorazione a bassa temperatura, versatilità dei materiali e risultati di alta qualità la rende un pilastro insostituibile della moderna produzione di semiconduttori.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Lavorazione a Bassa Temperatura (200-400°C) | Protegge i dispositivi sensibili, consente la deposizione di film post-transistor |

| Crescita Conforme del Film | Assicura un rivestimento uniforme sulle strutture 3D, prevenendo cortocircuiti elettrici |

| Controllo Preciso delle Proprietà del Film | Consente la regolazione di stress, densità e costante dielettrica per prestazioni ottimali |

| Deposizione Versatile di Materiali | Supporta SiO₂, Si₃N₄, dielettrici a bassa k per varie applicazioni |

| Alta Purezza e Qualità | Fornisce film a basso difetto essenziali per l'affidabilità e la resa del chip |

Ottimizza i tuoi processi semiconduttori con i sistemi PECVD avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni personalizzate per diversi laboratori. La nostra linea di prodotti, che comprende sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni sottovuoto e a atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua fabbricazione di dispositivi con film sottili di alta qualità e a bassa temperatura e aumentare l'efficienza e l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura