In sintesi, la Deposizione Chimica da Vapore (CVD) viene utilizzata per creare rivestimenti e materiali eccezionalmente sottili e ad alte prestazioni su un substrato. Questo processo è fondamentale per la produzione di elettronica moderna come i semiconduttori, per migliorare la durabilità di utensili e componenti con strati protettivi e per produrre materiali avanzati come il grafene e i diamanti sintetici.

Il CVD non è solo una tecnica di rivestimento; è un processo di produzione fondamentale per l'ingegneria delle superfici dei materiali a livello molecolare. Ci permette di costruire materiali da zero, conferendo loro specifiche proprietà elettriche, meccaniche o biologiche che il materiale di base non possiede.

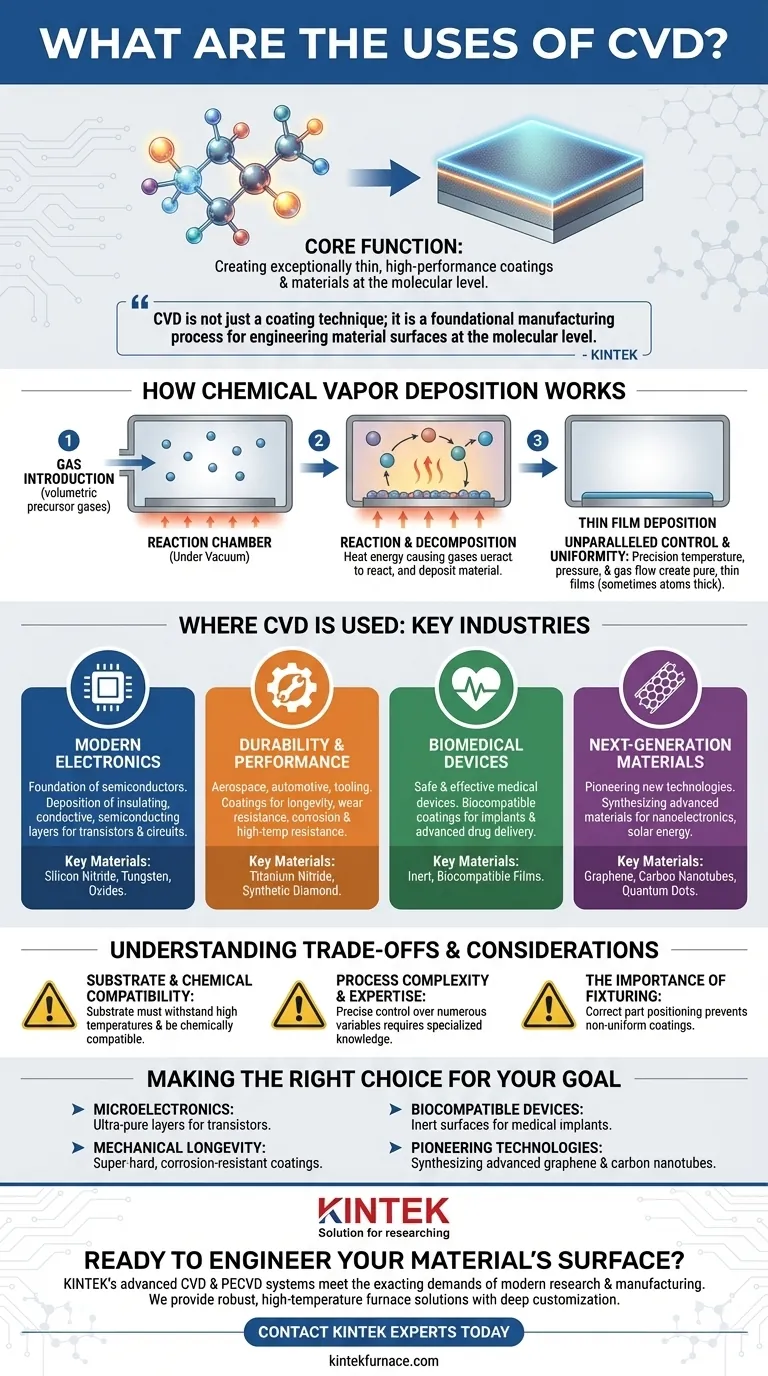

Come funziona la Deposizione Chimica da Vapore

Il Principio Base: Costruire dal Gas

La Deposizione Chimica da Vapore è un processo in cui un substrato (l'oggetto da rivestire) viene posto in una camera di reazione, tipicamente sotto vuoto.

Gas precursori volatili, che contengono gli atomi per il rivestimento desiderato, vengono introdotti nella camera.

Il calore o altre fonti di energia fanno reagire o decomporre questi gas, depositando un film solido e sottile del nuovo materiale sulla superficie del substrato.

Controllo e Uniformità Ineguagliabili

Il vantaggio principale del CVD è la sua precisione. Controllando attentamente temperatura, pressione e flusso di gas, il processo può creare rivestimenti incredibilmente uniformi, puri e sottili, a volte spessi solo pochi atomi.

Questo livello di controllo è ciò che rende il CVD indispensabile per applicazioni in cui la consistenza microscopica è critica.

Dove viene utilizzato il CVD: Una panoramica delle industrie chiave

Il CVD è una tecnologia abilitante versatile che influenza quasi ogni industria avanzata. Le sue applicazioni sono definite dal problema che risolve: modificare una superficie per ottenere una nuova funzione.

Le Fondamenta dell'Elettronica Moderna

L'intera industria dei semiconduttori si basa sul CVD. Viene utilizzato per depositare strati ultrasottili di materiali isolanti, conduttivi e semiconduttori che formano transistor e circuiti su wafer di silicio.

Materiali come il nitruro di silicio, il tungsteno e vari ossidi vengono depositati con precisione nanometrica per creare l'intricata architettura dei microchip.

Migliorare la Durabilità e le Prestazioni

Nelle industrie aerospaziale, automobilistica e degli utensili, il CVD fornisce rivestimenti che migliorano drasticamente la longevità e le prestazioni dei componenti.

Depositando film di materiali come il nitruro di titanio o il diamante sintetico, il CVD può rendere gli utensili da taglio incredibilmente duri e resistenti all'usura. Viene anche utilizzato per creare rivestimenti che rendono i metalli altamente resistenti alla corrosione e alle alte temperature.

Rivoluzionare i Dispositivi Biomedici

Il CVD è fondamentale per rendere i dispositivi medici sicuri ed efficaci all'interno del corpo umano. Viene utilizzato per applicare rivestimenti biocompatibili su impianti come protesi articolari e impianti dentali.

Questi rivestimenti inerti impediscono al corpo di rigettare l'impianto e possono anche essere progettati per creare sistemi avanzati di somministrazione di farmaci con proprietà a rilascio controllato.

Abilitare Materiali di Nuova Generazione

Il CVD è il metodo primario per sintetizzare molti dei materiali avanzati più promettenti.

Ciò include materiali bidimensionali come il grafene, nanotubi di carbonio ultraresistenti e punti quantici che emettono luce. Questi materiali, costruiti atomo per atomo con il CVD, sono al centro della ricerca nell'elettronica di prossima generazione, nella nanotecnologia e nell'energia solare.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il CVD è un processo sofisticato che richiede un'attenta pianificazione per avere successo. Non è una semplice soluzione "taglia unica".

Compatibilità Substrato e Chimica

Il materiale di rivestimento scelto deve essere chimicamente compatibile con il materiale del substrato. Inoltre, il substrato deve essere in grado di resistere alle alte temperature spesso richieste dal processo CVD.

Complessità del Processo e Competenza

Per ottenere un rivestimento uniforme e di alta qualità è necessario un controllo preciso su numerose variabili, tra cui temperatura, pressione, chimica del gas e portate. Ciò richiede una significativa esperienza di processo e attrezzature specializzate.

L'Importanza del Fissaggio

Il modo in cui un pezzo viene tenuto e posizionato all'interno della camera di reazione è fondamentale. Una cattiva progettazione del fissaggio può portare a un flusso di gas non uniforme, con conseguente spessore e qualità del rivestimento incoerenti sulla superficie del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il CVD è uno strumento per cambiare fondamentalmente le proprietà di un materiale. La migliore applicazione dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è creare microelettronica: il CVD è irrinunciabile per depositare gli strati isolanti e conduttivi ultra-puri che formano i transistor.

- Se il tuo obiettivo principale è migliorare la longevità meccanica: il CVD è il metodo ideale per applicare rivestimenti super-duri o resistenti alla corrosione per prolungare la vita di utensili e componenti.

- Se il tuo obiettivo principale è sviluppare dispositivi biocompatibili: il CVD fornisce le superfici inerti essenziali sugli impianti medici per garantire che funzionino in sicurezza all'interno del corpo.

- Se il tuo obiettivo principale è l'innovazione di nuove tecnologie: il CVD è il processo di produzione chiave per sintetizzare materiali avanzati come il grafene e i nanotubi di carbonio.

In definitiva, la Deposizione Chimica da Vapore è una pietra angolare della scienza dei materiali moderna, consentendo la creazione di prodotti e tecnologie che altrimenti sarebbero impossibili.

Tabella riassuntiva:

| Area di Applicazione | Usi Chiave del CVD | Materiali Comuni Depositati |

|---|---|---|

| Elettronica e Semiconduttori | Creazione di transistor, strati isolanti/conduttivi | Nitruro di Silicio, Tungsteno, Ossidi |

| Utensili e Durabilità | Rivestimenti duri, resistenti all'usura, resistenti alla corrosione | Nitruro di Titanio, Diamante Sintetico |

| Dispositivi Biomedici | Rivestimenti biocompatibili per impianti, somministrazione di farmaci | Film inerti, biocompatibili |

| Materiali Avanzati | Sintesi di grafene, nanotubi di carbonio, punti quantici | Grafene, Nanotubi di Carbonio |

Pronto a ingegnerizzare la superficie del tuo materiale con precisione?

I sistemi CVD e PECVD avanzati di KINTEK sono progettati per soddisfare le esigenze rigorose della ricerca e della produzione moderne. Sfruttando le nostre eccezionali capacità di R&D e di produzione interna, forniamo soluzioni robuste per forni ad alta temperatura, integrate da un'ampia personalizzazione per soddisfare con precisione le tue specifiche esigenze sperimentali o di produzione.

Sia che tu stia sviluppando semiconduttori di prossima generazione, migliorando la durabilità dei componenti o innovando nuovi materiali, la nostra esperienza garantisce un controllo e un'uniformità senza pari nel tuo processo di deposizione.

Contatta i nostri esperti oggi stesso per discutere come una soluzione CVD KINTEK può accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse