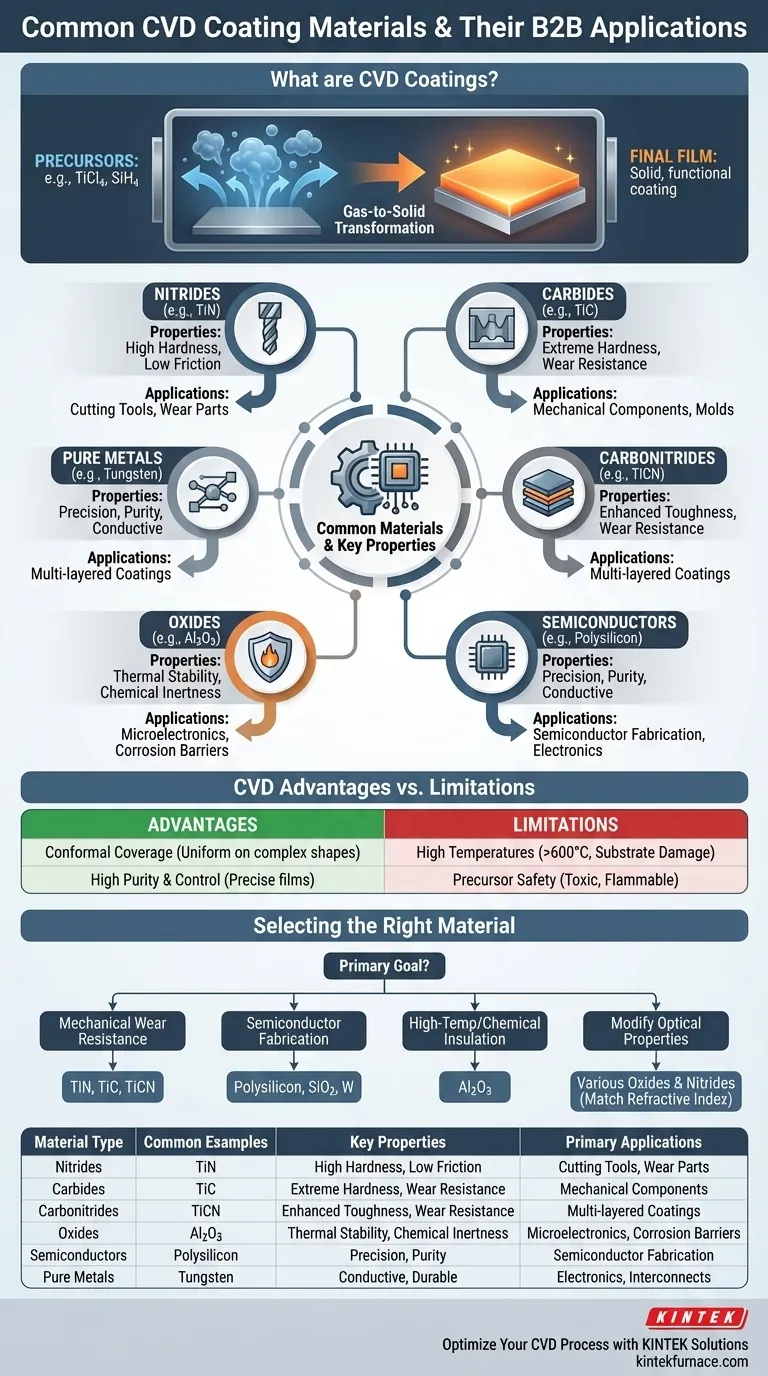

In pratica, i rivestimenti CVD più comuni sono materiali duri e ceramici come il Nitruro di Titanio (TiN), il Carburo di Titanio (TiC), il Carbonitruro di Titanio (TiCN) e l'Ossido di Alluminio (Al2O3). Questi materiali sono scelti per la loro eccezionale capacità di proteggere le superfici dall'usura, dalla corrosione e dalle alte temperature.

La chiave per comprendere i materiali CVD è distinguere tra il materiale di rivestimento finale, solido, depositato su una superficie e le sostanze chimiche precursori volatili usate per crearlo. Padroneggiare il tuo processo significa padroneggiare la relazione tra questi due componenti.

L'Anatomia di un Rivestimento CVD: Precursori vs. Materiale Finale

Il termine "materiali CVD" può essere fuorviante. È essenziale separare gli ingredienti (precursori) dal prodotto finale (il film).

Comprendere i Gas Precursori

I precursori sono gli "ingredienti" chimici volatili che vengono trasportati in fase gassosa alla superficie del substrato. Sono progettati per reagire e decomporsi in modo controllato.

Le classi comuni di precursori includono alogenuri (come il Tetracloruro di Titanio, TiCl4), idruri (come il Silano, SiH4), metalli carbonili e vari organometallici.

La scelta del precursore è fondamentale, in quanto detta la temperatura di reazione, la velocità di deposizione e le potenziali impurità nel film finale.

Il Film Solido Finale

Quando i gas precursori reagiscono sul substrato caldo, formano un nuovo, stabile e solido film sottile. Questo è il rivestimento funzionale.

Questi film rientrano tipicamente in alcune categorie chiave:

- Nitridi (es. TiN)

- Carbidi (es. TiC)

- Ossidi (es. Al2O3, Diossido di Silicio)

- Semiconduttori (es. Polisilicato)

- Metalli Puri (es. Tungsteno)

Le proprietà del film finale—non quelle del precursore—determinano le prestazioni del componente rivestito.

Comuni Materiali per Rivestimenti CVD e il Loro Scopo

Diversi materiali sono scelti per risolvere problemi ingegneristici specifici in varie industrie, dall'aerospaziale alla microelettronica.

Rivestimenti Duri per la Resistenza all'Usura

Materiali come il Nitruro di Titanio (TiN), il Carburo di Titanio (TiC) e il Carbonitruro di Titanio (TiCN) sono i cavalli da battaglia per la protezione di utensili da taglio, stampi e componenti meccanici.

La loro estrema durezza e il basso coefficiente di attrito prolungano drasticamente la vita del componente sottostante.

Barriere Termiche e Chimiche

L'Ossido di Alluminio (Al2O3) è apprezzato per la sua eccellente stabilità termica e inerzia chimica. È spesso utilizzato come strato isolante in microelettronica o come barriera protettiva contro la corrosione ad alta temperatura.

Esistono diverse forme cristalline, come l'allumina alfa e kappa, che offrono proprietà leggermente diverse.

Film per Semiconduttori ed Elettronica

L'industria dei semiconduttori è uno dei maggiori utilizzatori di CVD. Il processo è usato per depositare un'ampia gamma di materiali con estrema precisione e purezza.

Questo include il silicio policristallino, il biossido di silicio (un isolante) e il nitruro di silicio (uno strato di passivazione), che sono elementi fondamentali dei moderni microchip.

Rivestimenti Ottici e Decorativi

Il CVD può essere utilizzato per applicare film sottili su vetro e altre ottiche per modificarne le proprietà riflettenti o trasmissive. La scelta del materiale dipende interamente dall'indice di rifrazione desiderato e dalle prestazioni di lunghezza d'onda.

Materiali come il TiN sono utilizzati anche per una finitura decorativa e durevole color oro su oggetti come orologi e ferramenta.

Comprendere i Compromessi

La scelta del CVD è una decisione strategica con vantaggi e vincoli distinti. Non è sempre la soluzione giusta per ogni problema.

Vantaggio Chiave: Copertura Conforme

Poiché il rivestimento si forma da un gas, può rivestire uniformemente forme tridimensionali altamente complesse. Questo è un vantaggio significativo rispetto ai processi a linea di vista come la PVD (Physical Vapor Deposition).

Vantaggio Chiave: Alta Purezza e Controllo

La natura chimica del processo CVD consente la creazione di film eccezionalmente puri e densi con un controllo preciso del loro spessore e della loro struttura. Questo è il motivo per cui è essenziale per la fabbricazione di semiconduttori.

Limitazione: Alte Temperature

I processi CVD tradizionali richiedono spesso temperature del substrato molto elevate (spesso >600°C) per guidare le reazioni chimiche. Questo può danneggiare o deformare materiali del substrato sensibili alla temperatura come plastiche o alcune leghe di alluminio.

Limitazione: Sicurezza e Manipolazione dei Precursori

Molti gas precursori sono altamente tossici, infiammabili o corrosivi. Ciò richiede un investimento significativo in protocolli di sicurezza, apparecchiature per la movimentazione dei gas e sistemi di trattamento degli scarichi.

Selezione del Materiale Giusto per la Tua Applicazione

La tua scelta deve essere guidata dall'obiettivo principale di prestazione che devi raggiungere per il tuo componente.

- Se il tuo obiettivo principale è la resistenza all'usura meccanica: Le tue scelte predefinite sono TiN, TiC o rivestimenti multistrato che coinvolgono TiCN per utensili da taglio e parti soggette ad usura.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: Lavorerai con un set ben definito di precursori per silicio, biossido di silicio, nitruro di silicio e vari metalli come il tungsteno.

- Se il tuo obiettivo principale è l'isolamento ad alta temperatura o chimico: L'Ossido di Alluminio (Al2O3) è un rivestimento barriera standard e altamente efficace.

- Se il tuo obiettivo principale è modificare le proprietà ottiche: La scelta del materiale è vasta e deve essere abbinata con precisione alla lunghezza d'onda target e all'indice di rifrazione desiderato, spesso utilizzando vari ossidi e nitridi.

In definitiva, l'efficace selezione dei materiali nel CVD è un esercizio che consiste nell'abbinare le proprietà note di un film solido alle esigenze specifiche della tua applicazione.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Comuni | Proprietà Chiave | Applicazioni Primarie |

|---|---|---|---|

| Nitridi | TiN | Elevata durezza, basso attrito | Utensili da taglio, parti soggette ad usura |

| Carbidi | TiC | Durezza estrema, resistenza all'usura | Componenti meccanici |

| Carbonitridi | TiCN | Tenacità migliorata, resistenza all'usura | Rivestimenti multistrato |

| Ossidi | Al2O3 | Stabilità termica, inerzia chimica | Microelettronica, barriere anticorrosione |

| Semiconduttori | Polisilicato | Precisione, purezza | Fabbricazione di semiconduttori |

| Metalli Puri | Tungsteno | Conduttivo, durevole | Elettronica, interconnessioni |

Ottimizza il tuo Processo di Rivestimento CVD con le Soluzioni KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia sviluppando rivestimenti resistenti all'usura, film semiconduttori o barriere termiche, la nostra esperienza garantisce prestazioni ed efficienza superiori. Contattaci oggi per discutere come possiamo adattare le nostre soluzioni alle tue specifiche sfide di rivestimento CVD!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione