La risposta definitiva è che né PVD né CVD sono universalmente "migliori". Il metodo superiore dipende interamente dai requisiti specifici della tua applicazione per le proprietà del film, la geometria e il materiale. La Deposizione Fisica da Vapore (PVD) eccelle nella creazione di rivestimenti altamente puri, densi e durevoli su superfici relativamente semplici. Al contrario, la Deposizione Chimica da Vapore (CVD) è la scelta superiore per creare strati eccezionalmente uniformi e conformi su geometrie complesse e tridimensionali.

La scelta tra PVD e CVD non riguarda la selezione di un vincitore, ma l'abbinamento del meccanismo di deposizione al risultato più critico del tuo progetto. Devi decidere se la tua priorità è il trasferimento fisico di un materiale puro (PVD) o un film chimicamente reagito e perfettamente conforme (CVD).

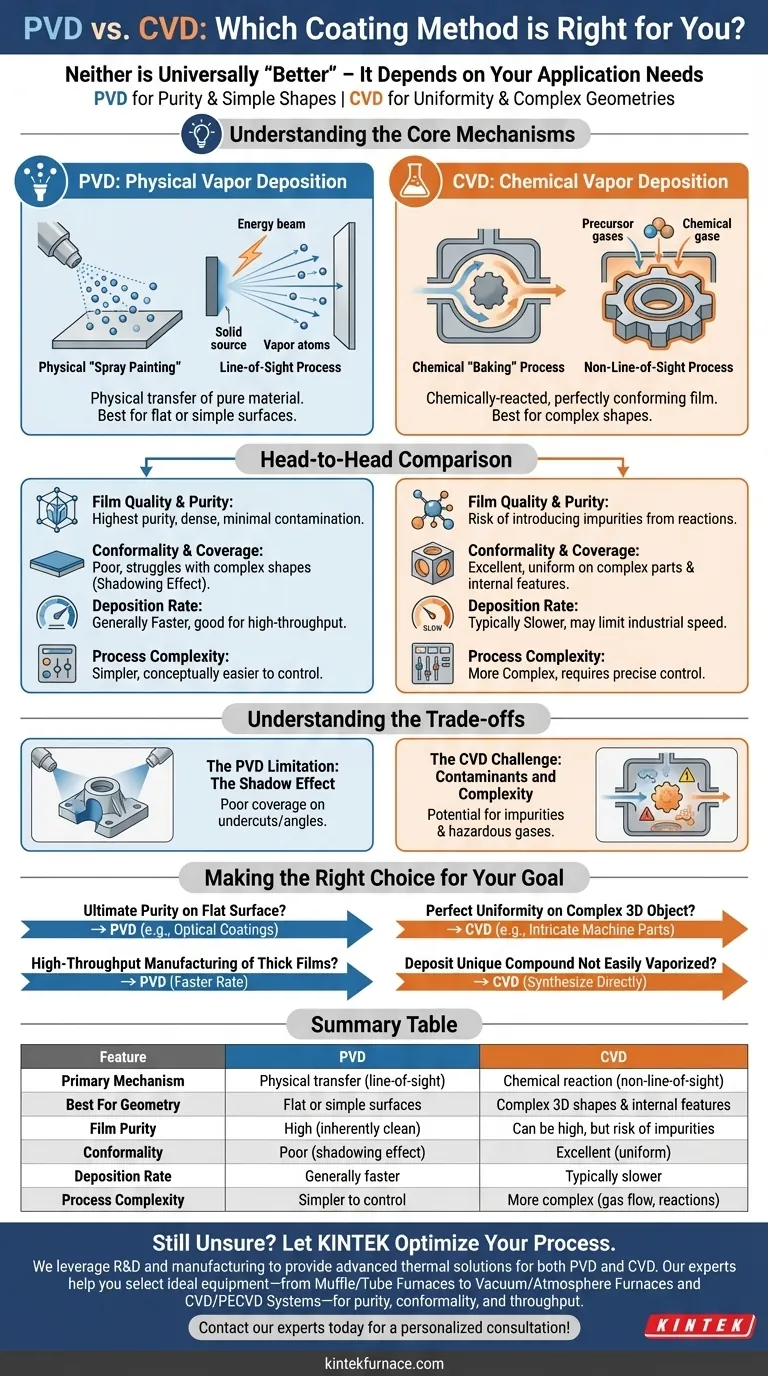

Comprendere i Meccanismi Fondamentali

Per prendere una decisione informata, devi prima capire quanto siano fondamentalmente diversi questi due processi. Non sono intercambiabili; sono strumenti distinti per compiti diversi.

PVD: Un Processo di "Verniciatura a Spruzzo" Fisica

Pensa alla Deposizione Fisica da Vapore (PVD) come a una forma altamente sofisticata di verniciatura a spruzzo sottovuoto. Un materiale sorgente solido viene vaporizzato attraverso mezzi fisici (come riscaldamento o bombardamento ionico). Questo vapore viaggia quindi in linea retta attraverso una camera ad alto vuoto e si condensa sul substrato, formando un film sottile.

Il punto chiave è che si tratta di un processo a linea di vista. Gli atomi o le molecole del materiale di rivestimento viaggiano direttamente dalla sorgente al bersaglio.

CVD: Un Processo di "Cottura" Chimica

La Deposizione Chimica da Vapore (CVD), d'altra parte, è come cuocere una torta. Gas precursori contenenti gli elementi desiderati vengono introdotti in una camera di reazione. Il calore o la pressione fanno reagire questi gas sulla superficie del substrato, "costruendo" il film desiderato atomo per atomo come sottoprodotto della reazione chimica.

Questo è un processo non a linea di vista. Poiché la deposizione avviene da una fase gassosa, può rivestire uniformemente tutte le superfici esposte, comprese forme complesse e caratteristiche interne.

PVD vs. CVD: Un Confronto Diretta

La natura di ciascun meccanismo crea vantaggi e svantaggi distinti su diverse metriche di prestazione critiche.

Qualità e Purezza del Film

Il PVD parte da un materiale solido altamente puro e lo trasferisce semplicemente al substrato. Questo lo rende un processo intrinsecamente pulito, eccellente per applicazioni che richiedono la massima purezza e densità con contaminazione minima.

Il CVD si basa su reazioni chimiche, che a volte possono lasciare residui chimici o sottoprodotti nel film. Sebbene sia possibile ottenere un'elevata purezza con un controllo preciso del processo e precursori puri, esiste un rischio intrinseco maggiore di introduzione di impurità.

Conformità e Copertura

Questo è il punto di divergenza più significativo. Il CVD eccelle nella conformità, il che significa che può produrre un film di spessore uniforme su geometrie complesse e non piane, e persino all'interno di trincee o fori profondi.

La natura a linea di vista del PVD significa che ha difficoltà con forme complesse. Le aree non direttamente rivolte verso il materiale sorgente riceveranno poco o nessun rivestimento, creando un effetto "ombra". È più adatto per superfici piane o leggermente curve.

Velocità di Deposizione

I processi PVD offrono generalmente velocità di deposizione più elevate rispetto al CVD. Ciò rende il PVD più adatto per applicazioni che richiedono film spessi o produzione ad alto rendimento dove la velocità è un fattore critico.

Il CVD è tipicamente un processo più lento, il che può essere una limitazione per la produzione su scala industriale che richiede tempi di consegna rapidi.

Complessità del Processo

I passaggi nel PVD (vaporizzazione e condensazione) sono concettualmente più semplici e spesso più facili da controllare. Le variabili primarie sono temperatura, tempo e pressione della camera.

Il CVD è un processo più complesso da gestire. Richiede un controllo preciso su più concentrazioni di gas precursori, portate, pressione della camera e temperatura per garantire che la reazione chimica corretta avvenga in modo uniforme.

Comprendere i Compromessi

La scelta di un metodo richiede il riconoscimento dei suoi limiti intrinseci. La tua decisione deve basarsi su quale compromesso è più accettabile per il tuo progetto.

La Limitazione del PVD: L'Effetto Ombra

Il principale compromesso con il PVD è la sua scarsa copertura su parti complesse. Se il tuo componente ha sottosquadri, canali interni o angoli acuti, il PVD non fornirà un rivestimento uniforme. Questo è un vincolo fisico non negoziabile del processo a linea di vista.

La Sfida del CVD: Contaminanti e Complessità

Il principale compromesso con il CVD è il potenziale di impurità e difetti di processo. Le reazioni chimiche devono essere perfettamente controllate per evitare l'incorporazione di elementi indesiderati dai gas precursori. Inoltre, questi gas possono essere pericolosi e richiedono significative infrastrutture di sicurezza e gestione.

La Questione dell'Adesione e della Durata

I film PVD sono spesso depositati con elevata energia cinetica, il che può risultare in film molto densi con eccellente adesione e durata.

Sebbene i film CVD offrano anche una buona adesione, la densità e la durezza possono essere più variabili e altamente dipendenti dal processo chimico specifico utilizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo corretto, allinea il tuo obiettivo primario con il processo più adatto per raggiungerlo.

- Se il tuo obiettivo principale è la massima purezza e densità su una superficie piana o semplice: Il PVD è il tuo percorso più diretto e affidabile per applicazioni come rivestimenti ottici o strati semiconduttori di base.

- Se il tuo obiettivo principale è un rivestimento perfettamente uniforme su un oggetto 3D complesso: Il CVD è l'unica scelta grazie alla sua conformità superiore, ideale per rivestire tubi interni o parti di macchine intricate.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di film spessi: La velocità di deposizione tipicamente più elevata del PVD offre un vantaggio significativo per l'efficienza produttiva.

- Se il tuo obiettivo principale è depositare un composto unico non facilmente vaporizzabile: L'uso di gas precursori da parte del CVD offre maggiore flessibilità per sintetizzare materiali direttamente sul substrato.

Comprendendo le loro differenze fondamentali, si passa dal chiedere "quale è migliore?" al sapere "quale è giusto per il mio obiettivo".

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo Primario | Trasferimento fisico (linea di vista) | Reazione chimica (non a linea di vista) |

| Migliore per Geometria | Superfici piane o semplici | Forme 3D complesse e caratteristiche interne |

| Purezza del Film | Alta (processo intrinsecamente pulito) | Può essere alta, ma rischio di impurità |

| Conformità | Scarsa (effetto ombra) | Eccellente (uniforme su parti complesse) |

| Velocità di Deposizione | Generalmente più veloce | Tipicamente più lenta |

| Complessità del Processo | Più semplice da controllare | Più complesso (flusso di gas, reazioni) |

Ancora Incerto su Quale Metodo di Rivestimento sia Giusto per il Tuo Progetto?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate per diverse esigenze di laboratorio e industriali. La nostra esperienza si estende al supporto dei processi PVD e CVD con i nostri forni ad alte prestazioni.

Sia che tu stia rivestendo substrati piani semplici o componenti 3D complessi, il nostro team può aiutarti a selezionare e personalizzare l'attrezzatura ideale—dai forni a muffola e a tubo ai sofisticati forni a vuoto e atmosfera e ai sistemi CVD/PECVD—per soddisfare le tue esigenze uniche di purezza, conformità e rendimento.

Ottimizziamo il tuo processo di deposizione. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas