La scelta tra un crogiolo in grafite e uno in ceramica non riguarda quale sia universalmente migliore, ma quale sia lo strumento giusto per il tuo compito specifico. Mentre i crogioli in ceramica offrono una durata superiore e una maggiore resistenza agli shock termici, i crogioli in grafite garantiscono un riscaldamento significativamente più rapido grazie alla loro eccellente conducibilità termica. La scelta migliore dipende interamente dal materiale che stai fondendo, dalla tua esigenza di purezza e dal tuo metodo di riscaldamento.

La decisione fondamentale si basa su un compromesso fondamentale: la grafite offre velocità ed efficienza termica, mentre la ceramica offre durata, inerzia chimica e resistenza alla contaminazione per applicazioni sensibili.

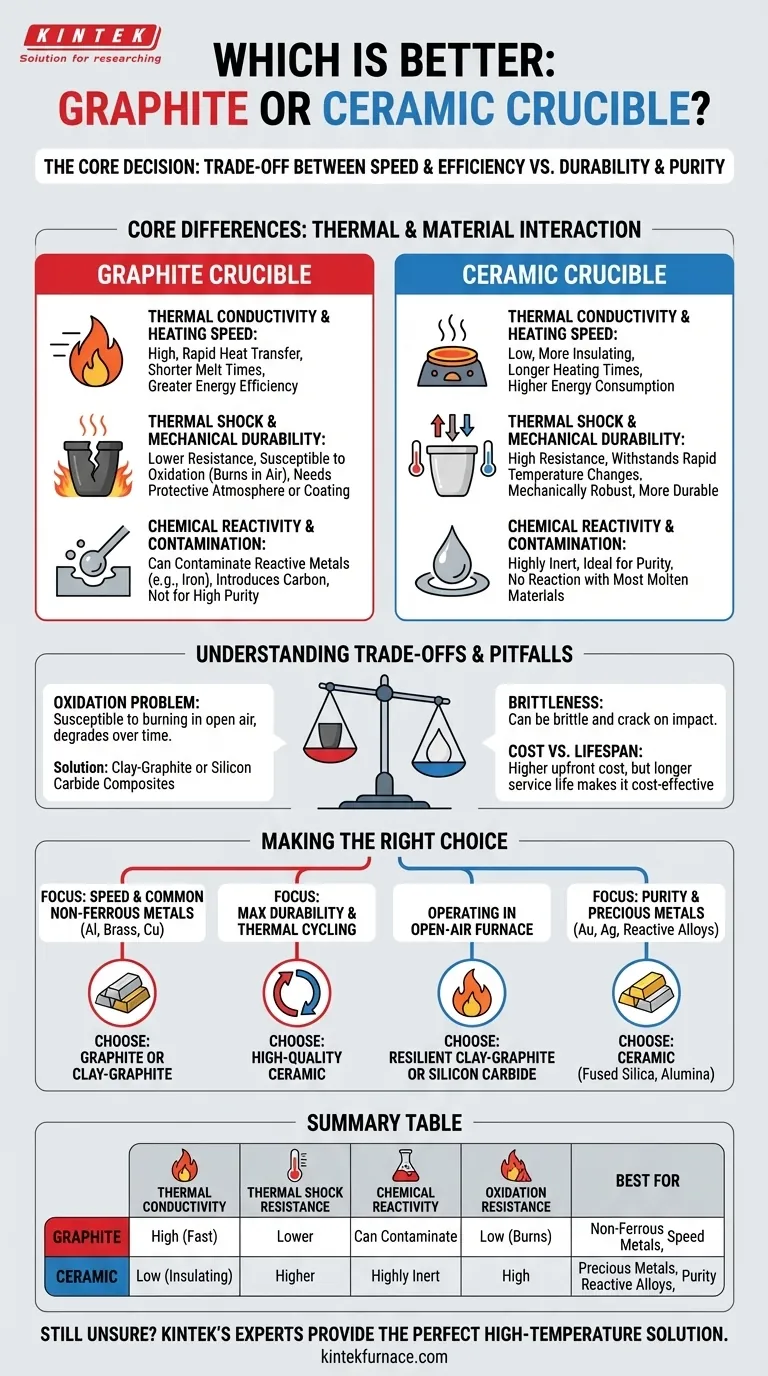

Differenze Fondamentali: Proprietà Termiche e Interazione con i Materiali

Per selezionare il crogiolo giusto, devi prima capire come si comporta ciascun materiale sotto calore intenso e stress chimico.

Conducibilità Termica e Velocità di Riscaldamento

La grafite ha una conducibilità termica eccezionalmente elevata. Ciò significa che trasferisce il calore dal forno al metallo al suo interno in modo molto rapido e uniforme.

Questo rapido trasferimento di calore si traduce in tempi di fusione più brevi e maggiore efficienza energetica, il che rappresenta un grande vantaggio per gli ambienti di produzione.

Le ceramiche, al contrario, sono più isolanti. Richiedono più tempo per riscaldarsi, il che può significare tempi di funzionamento del forno più lunghi e un maggiore consumo energetico.

Shock Termico e Durabilità Meccanica

I materiali ceramici sono progettati per essere altamente resistenti allo shock termico. Possono resistere meglio ai rapidi cambiamenti da caldo a freddo senza rompersi.

Come notato, le ceramiche tendono anche ad essere più robuste meccanicamente, rendendole meno soggette a danni dovuti alla manipolazione. Questa durabilità può portare a una vita utile più lunga nelle giuste condizioni.

Reattività Chimica e Contaminazione

Questa è una distinzione critica. Le ceramiche sono generalmente molto chimicamente inerti. Non reagiscono facilmente con la maggior parte dei materiali fusi, rendendole la scelta ideale quando la purezza della fusione è la massima priorità. Questo è essenziale per metalli preziosi, campioni di laboratorio e leghe reattive.

La grafite è a base di carbonio e può reagire o dissolversi in alcuni metalli fusi, in particolare metalli ferrosi come ferro e acciaio. Ciò introduce carbonio nella fusione, che può essere una forma di contaminazione che altera le proprietà del prodotto finale. Tuttavia, per molti metalli non ferrosi come alluminio e ottone, questo non è un problema.

Comprendere i Compromessi e le Insidie

Ogni scelta di materiale comporta dei compromessi. Essere consapevoli dei potenziali svantaggi di ciascun tipo di crogiolo è fondamentale per evitare costosi fallimenti.

Il Problema dell'Ossidazione con la Grafite

La debolezza principale di un crogiolo di grafite pura è la sua suscettibilità all'ossidazione. Quando riscaldata in presenza di ossigeno (cioè in un forno standard che aspira aria), la grafite si consumerà nel tempo.

Questa ossidazione degrada il crogiolo, assottigliandone le pareti e riducendone la durata. Sebbene i rivestimenti protettivi possano rallentare questo processo, rimane un fattore significativo, specialmente per gli hobbisti che utilizzano forni ad aria aperta. I crogioli in argilla-grafite e carburo di silicio sono compositi comuni che bilanciano la conducibilità della grafite con una migliore resistenza all'ossidazione.

La Fragilità della Ceramica

Sebbene robusti contro gli shock termici, alcuni crogioli in ceramica possono essere fragili e potrebbero rompersi o frantumarsi se cadono o sono soggetti a un impatto fisico brusco. È sempre richiesta una manipolazione attenta.

Costo rispetto alla Durata

I crogioli in grafite hanno spesso un prezzo di acquisto iniziale inferiore. Tuttavia, la loro durata ridotta a causa dell'ossidazione può renderli più costosi a lungo termine se è necessario sostituirli frequentemente.

I crogioli in ceramica possono avere un costo iniziale più elevato, ma la loro durata e resistenza all'attacco chimico e all'ossidazione possono comportare un costo totale di proprietà inferiore nel corso di molti utilizzi.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo specifico per guidare la tua decisione. Non esiste un unico crogiolo "migliore", ma solo quello migliore per il lavoro da svolgere.

- Se la tua priorità principale è la velocità e la fusione di metalli non ferrosi comuni (come alluminio, ottone o rame): Scegli un crogiolo in grafite o argilla-grafite per la sua superiore efficienza di riscaldamento.

- Se la tua priorità principale è la purezza e la fusione di metalli preziosi (oro, argento) o leghe reattive: Scegli un crogiolo in ceramica (come silice fusa o allumina) per prevenire qualsiasi contaminazione della fusione.

- Se la tua priorità principale è la massima durata e resistenza al ciclo termico: Scegli un crogiolo in ceramica di alta qualità, poiché è progettato per resistere al riscaldamento e al raffreddamento ripetuti.

- Se operi in un forno ad aria aperta senza atmosfera protettiva: Sii consapevole dell'ossidazione della grafite e considera un crogiolo composito in argilla-grafite o carburo di silicio più resistente.

Abbinando le proprietà intrinseche del crogiolo al tuo materiale e processo, garantirai una fusione più sicura, più efficiente e di successo.

Tabella Riassuntiva:

| Caratteristica | Crogiolo in Grafite | Crogiolo in Ceramica |

|---|---|---|

| Conducibilità Termica | Alta (riscaldamento rapido) | Bassa (isolante) |

| Resistenza agli Shock Termici | Inferiore | Superiore |

| Reattività Chimica | Può contaminare metalli reattivi (es. ferro) | Altamente inerte, ideale per la purezza |

| Resistenza all'Ossidazione | Bassa (brucia all'aria) | Alta |

| Ideale Per | Metalli non ferrosi (alluminio, ottone), velocità | Metalli preziosi, leghe reattive, purezza |

Ancora incerto su quale crogiolo sia giusto per il tuo laboratorio? Gli esperti di KINTEK sfruttano una profonda R&S e una produzione interna per fornire la soluzione ad alta temperatura perfetta. Sia che tu abbia bisogno della velocità di un crogiolo in grafite o della purezza di uno in ceramica, i nostri sistemi di forni personalizzati (inclusi Muffle, Tubo, Vuoto e CVD/PECVD) sono progettati per soddisfare le tue esatte esigenze sperimentali. Contattaci oggi per una consulenza personalizzata per migliorare la tua efficienza di fusione e i risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri