Tecnicamente parlando, quasi tutti i metalli possono essere riscaldati a induzione, ma l'efficienza varia drasticamente. La domanda non è quali metalli non possono essere riscaldati, ma piuttosto quali sono difficili e inefficienti da riscaldare. I fattori principali che determinano l'idoneità di un metallo per il riscaldamento a induzione sono la sua permeabilità magnetica e la sua resistività elettrica.

Il principio fondamentale da comprendere è questo: il riscaldamento a induzione si basa su due fenomeni: l'isteresi magnetica e la resistenza elettrica. I metalli che sono magnetici e hanno un'elevata resistenza elettrica (come l'acciaio al carbonio) si riscaldano eccezionalmente bene. I metalli che mancano di una o entrambe queste proprietà (come l'alluminio o il rame) possono comunque essere riscaldati, ma richiedono più potenza e attrezzature specializzate.

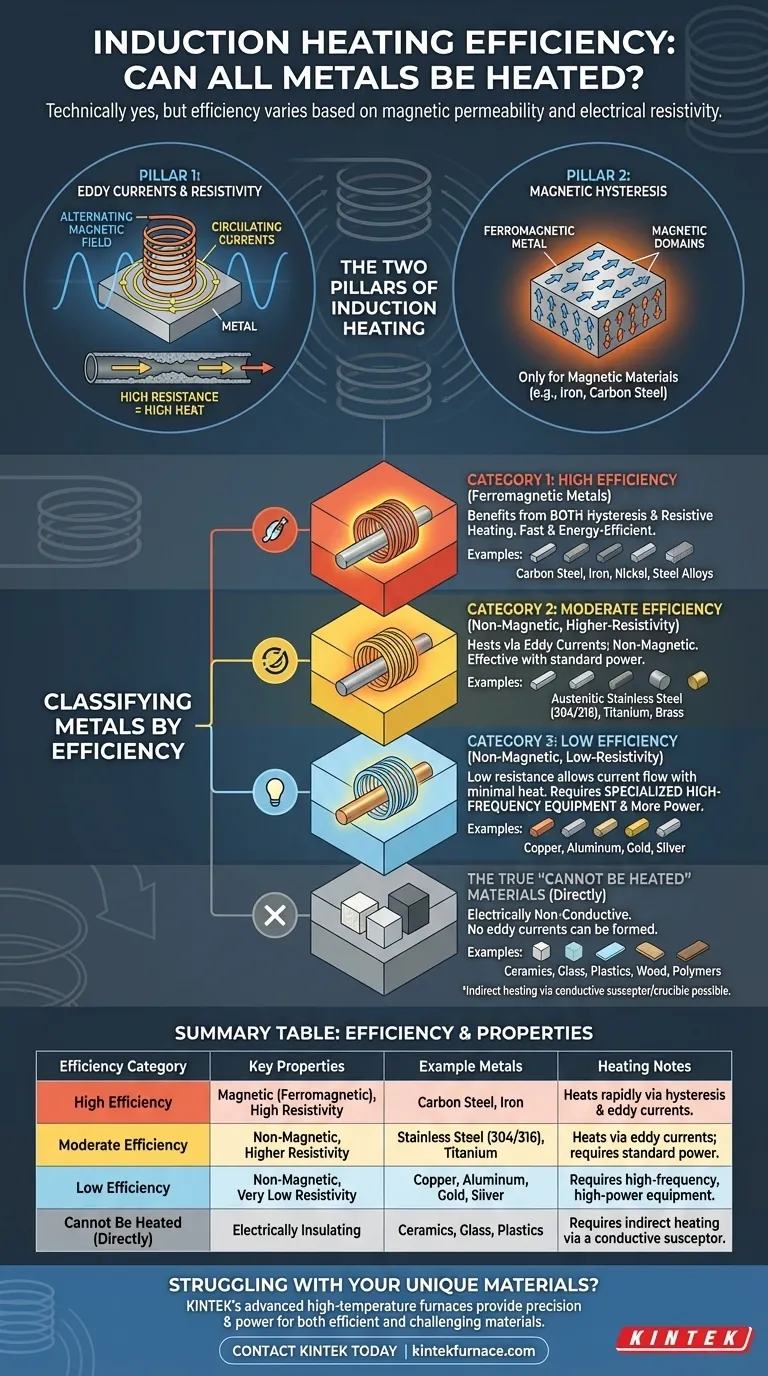

I due pilastri del riscaldamento a induzione

Per capire perché alcuni metalli sono più difficili da riscaldare di altri, devi prima comprendere i due principi fisici in gioco.

Pilastro 1: Correnti parassite e resistività elettrica

Una bobina a induzione genera un campo magnetico potente e rapidamente alternato. Quando un materiale conduttivo come un metallo viene posto all'interno di questo campo, induce correnti elettriche all'interno del metallo. Queste correnti a ciclo chiuso sono chiamate correnti parassite (eddy currents).

Mentre queste correnti parassite turbinano attraverso il materiale, incontrano resistenza elettrica. Questa resistenza converte l'energia elettrica in calore, un fenomeno noto come riscaldamento Joule.

Pensala come l'acqua che scorre attraverso tubi. Un materiale ad alta resistenza è come un tubo stretto e ruvido che crea molta frizione (calore) per l'acqua (corrente) che lo attraversa. Un materiale a bassa resistenza è come un tubo largo e liscio dove l'acqua scorre facilmente con pochissima frizione.

Pilastro 2: Isteresi magnetica

Questo secondo effetto si applica solo ai materiali magnetici, come ferro e acciaio al carbonio. Questi materiali sono composti da minuscole regioni magnetiche chiamate domini.

Quando sono esposti al campo magnetico alternato della bobina a induzione, questi domini magnetici si capovolgono rapidamente avanti e indietro, cercando di allinearsi con il campo. Questa rapida frizione interna genera una quantità significativa di calore.

Questo calore "bonus" derivante dall'isteresi è ciò che rende i metalli ferromagnetici così incredibilmente facili ed efficienti da riscaldare con l'induzione. Questo effetto cessa una volta che il metallo viene riscaldato oltre la sua temperatura di Curie, momento in cui perde le sue proprietà magnetiche.

Classificazione dei metalli in base all'efficienza di induzione

Sulla base di questi due principi, possiamo raggruppare i metalli in tre distinte categorie di efficienza di riscaldamento.

Categoria 1: Alta efficienza (Metalli ferromagnetici)

Questi sono i candidati ideali per il riscaldamento a induzione. Beneficiano sia delle perdite per isteresi che del riscaldamento resistivo, rendendo il processo veloce ed efficiente dal punto di vista energetico.

- Esempi: Acciaio al carbonio, ferro, nichel e molte leghe di acciaio.

Categoria 2: Efficienza moderata (Metalli non magnetici con maggiore resistività)

Questi metalli non sono magnetici, quindi non beneficiano del riscaldamento per isteresi. Tuttavia, hanno una resistenza elettrica relativamente elevata, quindi le correnti parassite generate al loro interno producono comunque calore in modo efficace.

- Esempi: Acciai inossidabili austenitici (come 304 e 316), titanio e ottone.

Categoria 3: Bassa efficienza (Metalli non magnetici con bassa resistività)

Questi metalli sono i più impegnativi. Non sono magnetici e la loro bassissima resistenza elettrica consente alle correnti parassite di fluire con poca opposizione, generando un calore minimo.

Riscaldare questi materiali è possibile ma richiede attrezzature a induzione specializzate che utilizzano una frequenza più elevata. Frequenze più elevate forzano le correnti parassite in un'area più piccola vicino alla superficie (l'"effetto pelle"), concentrando l'effetto di riscaldamento. Questo processo richiede molta più potenza rispetto al riscaldamento dell'acciaio.

- Esempi: Rame, alluminio, oro, argento.

I materiali che "non possono essere riscaldati"

Sebbene quasi tutti i metalli possano essere riscaldati con l'attrezzatura giusta, esiste una classe di materiali che non può essere riscaldata direttamente a induzione.

Materiali elettricamente non conduttivi

Il riscaldamento a induzione si basa fondamentalmente sull'induzione di una corrente elettrica all'interno del materiale bersaglio. Se un materiale è un isolante elettrico, non possono formarsi correnti parassite e quindi non si verifica alcun riscaldamento.

- Esempi: Ceramiche, vetro, plastica, legno e polimeri.

Tuttavia, questi materiali possono essere riscaldati indirettamente collocandoli in un contenitore conduttivo (come un crogiolo di grafite) e quindi utilizzando l'induzione per riscaldare il contenitore. Il contenitore trasferisce quindi il calore al materiale non conduttivo tramite conduzione e irraggiamento.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di riscaldamento corretto dipende interamente dal materiale e dall'obiettivo.

- Se il tuo obiettivo principale è riscaldare acciaio al carbonio o ferro: L'induzione è un metodo estremamente efficiente, veloce e preciso.

- Se il tuo obiettivo principale è riscaldare acciaio inossidabile non magnetico o titanio: L'induzione è una soluzione molto efficace, anche se potrebbe essere leggermente meno efficiente dal punto di vista energetico rispetto all'acciaio al carbonio.

- Se il tuo obiettivo principale è riscaldare rame o alluminio: L'induzione è possibile ma richiede attrezzature ad alta frequenza specializzate e consumerà molta più energia, aumentando i costi operativi.

- Se il tuo obiettivo principale è riscaldare ceramiche, vetro o polimeri: Il riscaldamento a induzione diretto non funzionerà; è necessario utilizzare un metodo indiretto riscaldando un suscettore o un crogiolo conduttivo.

In definitiva, il successo di un materiale con il riscaldamento a induzione è determinato dalle sue proprietà elettriche e magnetiche fondamentali.

Tabella riassuntiva:

| Categoria di efficienza | Proprietà chiave | Metalli di esempio | Note sul riscaldamento |

|---|---|---|---|

| Alta efficienza | Magnetico (Ferromagnetico), Alta resistività | Acciaio al carbonio, Ferro | Si riscalda rapidamente tramite isteresi e correnti parassite. |

| Efficienza moderata | Non magnetico, Resistività più elevata | Acciaio inossidabile (304/316), Titanio | Si riscalda tramite correnti parassite; richiede potenza standard. |

| Bassa efficienza | Non magnetico, Resistività molto bassa | Rame, Alluminio, Oro, Argento | Richiede attrezzature ad alta frequenza e alta potenza. |

| Non riscaldabile (direttamente) | Isolante elettrico | Ceramiche, Vetro, Plastiche | Richiede riscaldamento indiretto tramite un suscettore o crogiolo conduttivo. |

Hai difficoltà a trovare la giusta soluzione di riscaldamento per i tuoi materiali unici?

Sia che tu stia lavorando con acciaio al carbonio altamente efficiente o con materiali impegnativi come rame e alluminio, i forni ad alta temperatura avanzati di KINTEK forniscono la precisione e la potenza di cui hai bisogno. Sfruttando un'eccezionale R&S e una produzione interna, offriamo una linea di prodotti diversificata—inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD—complementata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche.

Lascia che i nostri esperti ti aiutino a ottimizzare la tua lavorazione termica. Contatta KINTEK oggi stesso per discutere la tua applicazione e scoprire una soluzione su misura che massimizzi efficienza e prestazioni.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- È possibile utilizzare un forno a muffola per la pirolisi?Ideale per la decomposizione termica controllata