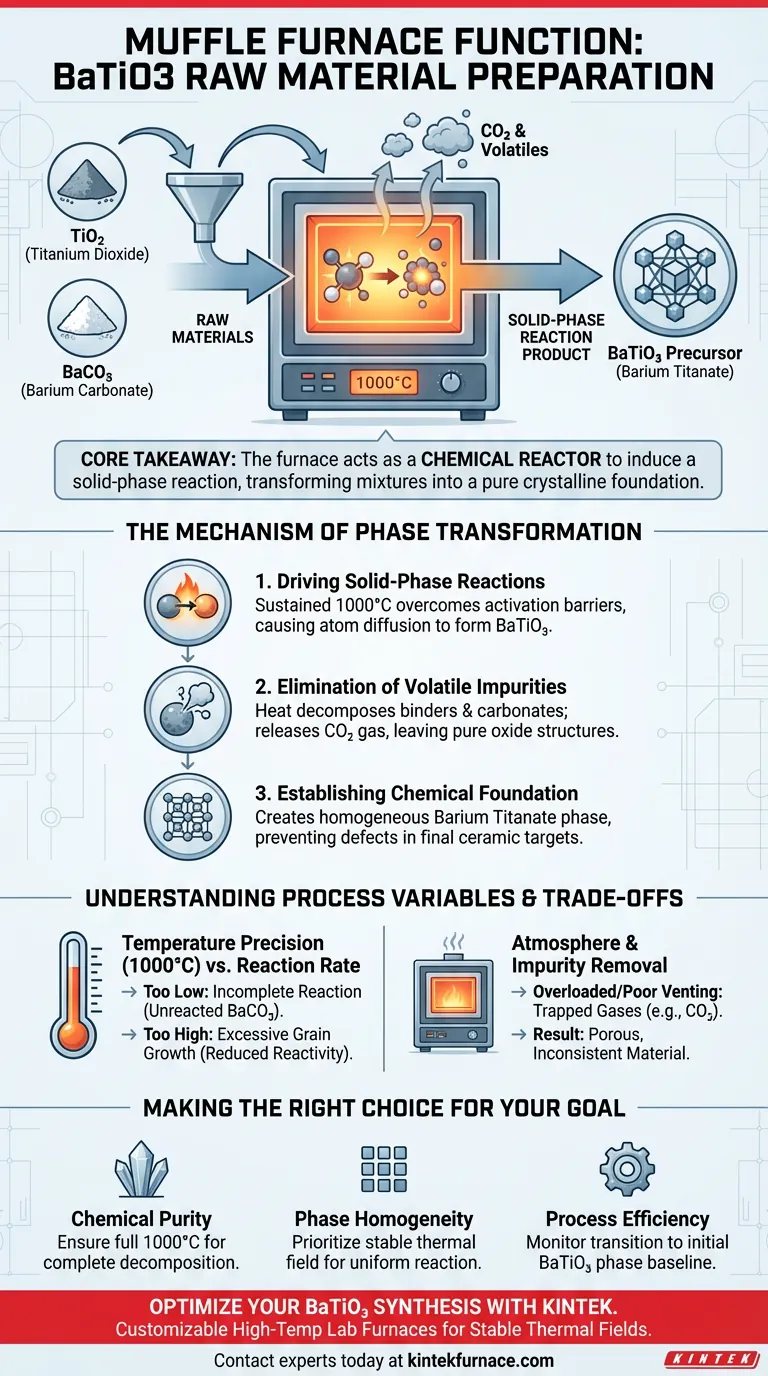

La funzione principale di un forno a muffola durante la preparazione delle materie prime di BaTiO3 (Titanato di Bario) è quella di eseguire la pre-calcinazione ad alta temperatura. Nello specifico, il forno mantiene un ambiente stabile a 1000°C per guidare una reazione allo stato solido tra le polveri di biossido di titanio (TiO2) e carbonato di bario (BaCO3). Questo trattamento termico è essenziale per eliminare le impurità volatili e sintetizzare la fase iniziale di titanato di bario prima che il materiale venga modellato in target.

Concetto chiave: Il forno a muffola agisce come un reattore chimico, non solo come un riscaldatore. Il suo ruolo è quello di indurre termicamente una reazione allo stato solido che trasforma miscele chimiche grezze in una base di titanato di bario pura e cristallina adatta a target ceramici ad alte prestazioni.

Il Meccanismo della Trasformazione di Fase

La preparazione delle materie prime ceramiche è un processo di sintesi chimica che si basa su un'energia termica precisa. Il forno a muffola facilita questo attraverso tre meccanismi distinti.

Guida delle Reazioni allo Stato Solido

Materie prime come TiO2 e BaCO3 non reagiscono spontaneamente a temperatura ambiente. Richiedono una significativa energia termica per superare le barriere di attivazione.

Il forno a muffola fornisce una temperatura sostenuta di 1000°C. A questo livello energetico, le particelle di polvere subiscono una reazione allo stato solido, in cui gli atomi diffondono attraverso i confini delle particelle per formare un nuovo composto: il titanato di bario.

Eliminazione delle Impurità Volatili

Le polveri grezze contengono spesso leganti organici, umidità o carbonati che si decompongono al riscaldamento.

Durante il processo di calcinazione, il calore del forno espelle queste impurità volatili dal materiale. Ad esempio, la componente carbonatica del BaCO3 viene rilasciata come gas anidride carbonica, lasciando dietro strutture ossidiche pure necessarie per la ceramica finale.

Stabilire le Basi Chimiche

L'output di questa fase del forno non è il prodotto finale, ma la "base chimica".

Garantendo che le polveri siano completamente reagite nella fase di titanato di bario prima della modellatura, il forno assicura che le fasi successive, come la modellatura e la sinterizzazione dei target, inizino con un materiale chimicamente omogeneo. Ciò previene difetti strutturali nel target ceramico finale.

Comprensione delle Variabili di Processo e dei Compromessi

Sebbene il forno a muffola sia uno strumento robusto, il processo di calcinazione richiede un'attenta gestione di variabili specifiche per evitare il degrado del materiale.

Precisione della Temperatura vs. Velocità di Reazione

La specifica di riferimento principale indica 1000°C come temperatura target.

Se la temperatura è troppo bassa, la reazione allo stato solido sarà incompleta, lasciando carbonato di bario non reagito nella miscela. Se la temperatura è significativamente incontrollata o troppo alta, si rischia una crescita eccessiva dei grani, che può ridurre la reattività della polvere durante le successive fasi di sinterizzazione.

Atmosfera ed Eliminazione delle Impurità

Il forno si basa su un campo termico stabile per espellere le impurità.

Tuttavia, se la camera del forno è sovraccarica o manca di ventilazione adeguata, i gas volatili (come la CO2) possono rimanere intrappolati nel letto di polvere. Ciò porta a materie prime porose o chimicamente inconsistenti, che comprometteranno la densità del target modellato finale.

Fare la Scelta Giusta per il Tuo Obiettivo

L'efficacia della preparazione delle materie prime dipende da come utilizzi le capacità del forno a muffola.

Se il tuo obiettivo principale è la Purezza Chimica:

- Assicurati che il forno raggiunga la soglia completa di 1000°C per garantire la completa decomposizione dei carbonati e l'eliminazione di tutti i sottoprodotti volatili.

Se il tuo obiettivo principale è l'Omogeneità di Fase:

- Dai priorità a un campo termico stabile (distribuzione uniforme della temperatura) per garantire che la reazione allo stato solido avvenga uniformemente in tutto il lotto di TiO2 e BaCO3.

Se il tuo obiettivo principale è l'Efficienza del Processo:

- Monitora la transizione del materiale nella fase iniziale di titanato di bario, poiché questa specifica struttura chimica è la base necessaria per tutte le successive fasi di modellatura e densificazione.

Il forno a muffola è il ponte critico che trasforma una semplice miscela fisica di polveri in un precursore ceramico chimicamente unificato.

Tabella Riassuntiva:

| Obiettivo del Processo | Meccanismo | Requisito |

|---|---|---|

| Sintesi di Fase | Reazione allo stato solido tra TiO2 e BaCO3 | Energia Termica Stabile a 1000°C |

| Rimozione Impurità | Decomposizione di carbonati e materia organica volatile | Ventilazione Controllata e Alta Temperatura |

| Pre-Calcinazione | Stabilire la fase cristallina iniziale di titanato di bario | Controllo Preciso della Temperatura |

| Uniformità | Garantire l'omogeneità chimica tra le polveri grezze | Campo Termico Interno Stabile |

Ottimizza la Tua Sintesi di BaTiO3 con KINTEK

La precisione è non negoziabile quando si sintetizza titanato di bario ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili in base ai tuoi specifici requisiti di temperatura e atmosfera. I nostri forni da laboratorio ad alta temperatura garantiscono un campo termico stabile, permettendoti di ottenere reazioni allo stato solido complete e un'eccellente omogeneità di fase ogni volta.

Pronto a elevare la tua preparazione dei materiali? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Fugang Qi, Yanwei Cao. The Effect of Sputtering Target Density on the Crystal and Electronic Structure of Epitaxial BaTiO3 Thin Films. DOI: 10.3390/cryst14040304

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influisce il trattamento termico in un forno a muffola su CuFe2O4–SnO2-rGO? Ottimizzare le prestazioni del composito eterogiunzione

- Quali caratteristiche di sicurezza dovrebbero essere considerate nella scelta di un forno a muffola? Garantisci la sicurezza del laboratorio con sistemi di protezione avanzati

- Come aiutano i forni di laboratorio ad alta temperatura a determinare le temperature di ricottura? Replica dell'antica lavorazione dei metalli

- Come vengono classificate le muffole da laboratorio in base ai dispositivi di controllo? Scegli il Controllo Giusto per un Riscaldamento di Precisione

- Qual è la temperatura massima in un forno a muffola? Da 1200°C a 1800°C+ Soluzioni

- Perché un forno a muffola con controllo di riscaldamento programmabile multi-stadio è necessario per la sintesi di ossido di magnesio sol-gel?

- Come una fornace a muffola con controllo PID aiuta la sintesi di carbonio grafite drogato con alluminio? Stabilità termica di precisione

- Quali sono le caratteristiche principali dei forni a muffola ad atmosfera controllata per la brasatura? Ottenere giunti forti e affidabili