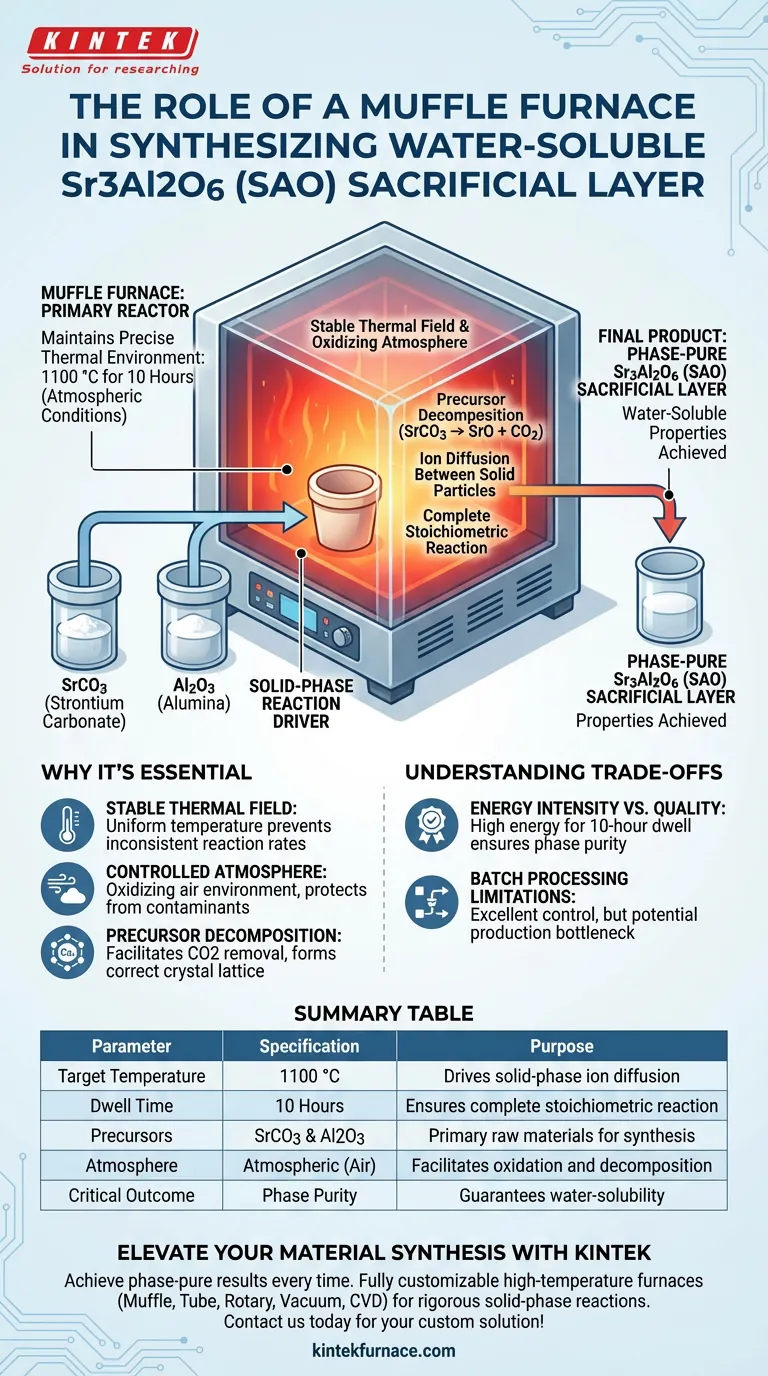

Il forno a muffola funge da reattore primario per la sintesi in fase solida ad alta temperatura di Sr3Al2O6 (SAO). Mantiene un ambiente termico preciso a 1100 °C per 10 ore in condizioni atmosferiche, guidando la reazione chimica tra i precursori di carbonato di stronzio (SrCO3) e allumina (Al2O3). Questo trattamento termico prolungato è obbligatorio per convertire le polveri grezze in un materiale target stechiometrico e puro di fase, adatto all'uso come strato sacrificale solubile in acqua.

Concetto chiave Il forno a muffola non si limita a riscaldare il materiale; fornisce il campo termico stabile e l'atmosfera ossidante necessari per garantire una reazione in fase solida completa. Senza questo profilo termico specifico, i precursori non riuscirebbero a raggiungere il preciso rapporto stechiometrico richiesto per le proprietà di solubilità in acqua del materiale.

Il meccanismo di sintesi del SAO

Guida della reazione in fase solida

La sintesi di Sr3Al2O6 non è un semplice processo di fusione; è una reazione in fase solida. Il forno a muffola fornisce l'energia necessaria per diffondere gli ioni tra le particelle solide di carbonato di stronzio e allumina.

Raggiungimento della precisione stechiometrica

Il forno deve mantenere il materiale a 1100 °C per un periodo prolungato, specificamente 10 ore. Questo tempo di permanenza assicura che la reazione sia completa in tutto il volume della polvere, risultando in un materiale target con un preciso rapporto stechiometrico.

Garanzia della purezza di fase

Il riscaldamento incompleto porta a fasi secondarie o precursori non reagiti. Il forno a muffola garantisce un'elevata purezza di fase, fondamentale per le prestazioni del materiale come strato sacrificale. Le impurità potrebbero alterare la velocità di solubilizzazione o lasciare residui insolubili durante il processo di incisione.

Perché un forno a muffola è essenziale

Campo termico stabile

Come visto in contesti simili di lavorazione dei materiali, i forni a muffola sono apprezzati per la creazione di un campo termico uniforme e stabile. Questa uniformità previene gradienti di temperatura che potrebbero portare a velocità di reazione incoerenti all'interno di un singolo lotto di polvere.

Ambiente atmosferico controllato

La sintesi del SAO richiede un ambiente atmosferico (aria). Il design del forno a muffola consente questa atmosfera ossidante proteggendo il campione dal contatto diretto con gli elementi riscaldanti o contaminanti del combustibile.

Decomposizione dei precursori

Prima della formazione della fase finale, il calore del forno facilita la decomposizione dei precursori carbonatici (SrCO3). Questo rimuove efficacemente l'anidride carbonica e consente agli ossidi rimanenti di formare il corretto reticolo cristallino.

Comprensione dei compromessi

Intensità energetica vs. Qualità del materiale

La necessità di un tempo di permanenza di 10 ore a 1100 °C rende questo processo energeticamente intensivo. Si scambia l'efficienza energetica per la garanzia di elevata purezza di fase e reazione completa.

Limitazioni della lavorazione a lotti

I forni a muffola sono tipicamente unità di lavorazione a lotti. Sebbene offrano un eccellente controllo per materiali di alto valore come il SAO, possono rappresentare un collo di bottiglia nella produzione ad alto volume rispetto ai forni a flusso continuo.

Ritardo termico

I grandi forni a muffola possono avere una massa termica significativa. È necessario tenere conto delle velocità di rampa di riscaldamento e raffreddamento per evitare shock termici ai crogioli ceramici o al materiale stesso, sebbene ciò sia generalmente meno critico per le polveri rispetto alle parti sinterizzate.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua sintesi di Sr3Al2O6, allinea il funzionamento del tuo forno con le esigenze specifiche del tuo progetto:

- Se il tuo obiettivo principale è la purezza di fase: attieniti rigorosamente al protocollo di 1100 °C e 10 ore; ridurre questo tempo per risparmiare energia rischia reazioni incomplete e residui insolubili.

- Se il tuo obiettivo principale è l'efficienza del processo: indaga sulla massima densità di impaccamento dei tuoi crogioli per massimizzare la resa per lotto, poiché il lungo tempo di permanenza limita il numero di cicli al giorno.

L'affidabilità del tuo strato sacrificale è direttamente determinata dalla coerenza del trattamento termico fornito dal forno a muffola.

Tabella riassuntiva:

| Parametro | Specifica | Scopo |

|---|---|---|

| Temperatura target | 1100 °C | Guida la diffusione ionica in fase solida |

| Tempo di permanenza | 10 ore | Garantisce una reazione stechiometrica completa |

| Precursori | SrCO3 e Al2O3 | Materie prime primarie per la sintesi |

| Atmosfera | Atmosferica (aria) | Facilita l'ossidazione e la decomposizione |

| Risultato critico | Purezza di fase | Garantisce la solubilità in acqua dello strato sacrificale |

Migliora la tua sintesi di materiali con KINTEK

La precisione è non negoziabile nella sintesi di strati sacrificali ad alte prestazioni come Sr3Al2O6. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, specificamente progettati per reazioni rigorose in fase solida. Supportati da ricerca e sviluppo esperti e da produzione avanzata, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi esclusivi requisiti stechiometrici e di profilo termico.

Ottieni risultati puri di fase ogni volta. Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Freestanding TiN‐Au Vertically Aligned Nanocomposite Thin Films for Flexible Plasmonic Hybrid Metasurfaces. DOI: 10.1002/admi.202500613

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i forni a muffola sono importanti per determinare l'umidità, le ceneri e il contenuto volatile nei materiali farmaceutici? Garantire purezza e conformità

- Come i termostati e i forni elettrici facilitano diverse modalità di pirolisi nei sistemi di ricerca?

- Quali sono le caratteristiche principali di un forno a muffola? Ottieni un controllo preciso delle alte temperature per il tuo laboratorio

- In quali settori vengono comunemente utilizzate le fornaci a muffola? Essenziali per la lavorazione di materiali ad alta temperatura

- Quali sono alcune applicazioni dei forni a muffola? Sblocca un calore pulito e controllato per il tuo laboratorio

- Che ruolo svolgono i forni a muffola nella lavorazione dei materiali semiconduttori? Essenziali per la ricottura di precisione e l'attivazione dei droganti

- Come viene utilizzato il forno a muffola nell'analisi ambientale? Essenziale per test precisi sulla composizione organica e inorganica

- Quali sono le applicazioni industriali comuni dei forni a muffola? Sblocca il riscaldamento di precisione per il tuo laboratorio