In breve, i gas più comuni utilizzati per creare atmosfere inerti nei forni sono l'Azoto (N₂) e l'Argon (Ar). La loro abbondanza naturale e le proprietà non reattive li rendono gli standard industriali per proteggere i materiali dall'ossidazione e da altre reazioni chimiche durante i processi di trattamento termico.

La scelta di un gas inerte non è arbitraria; è una decisione critica basata su un compromesso tra costo e stabilità chimica. L'azoto è il cavallo di battaglia economico per la maggior parte delle applicazioni, mentre l'argon è lo specialista di alta purezza riservato ai processi in cui anche la più piccola reazione non può essere tollerata.

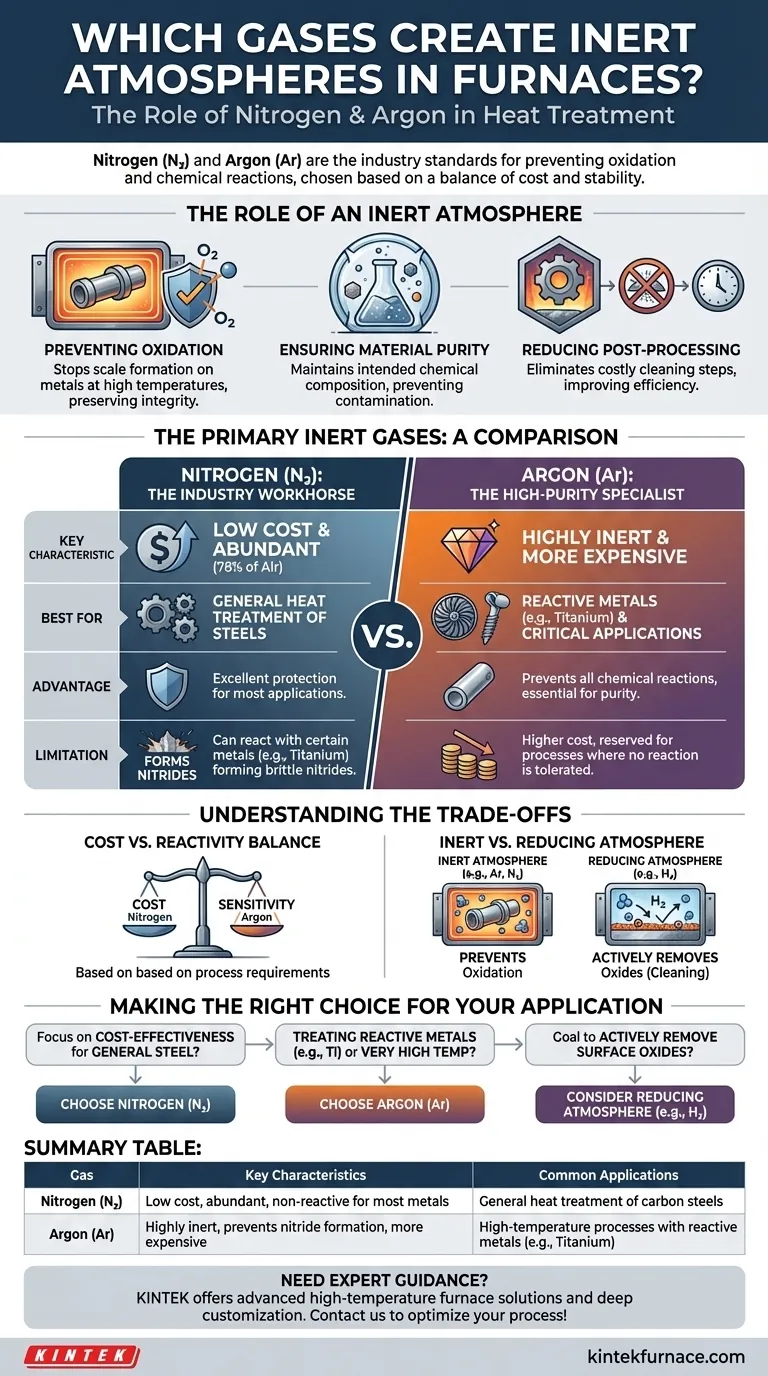

Il Ruolo di un'Atmosfera Inerte

Un'atmosfera inerte è un ambiente controllato all'interno di un forno che è stato epurato dall'ossigeno e da altri gas reattivi. Questo è fondamentale per molti processi moderni di produzione e trattamento termico.

Prevenire l'Ossidazione

L'obiettivo primario di un'atmosfera inerte è prevenire l'ossidazione. Quando i metalli vengono riscaldati ad alte temperature in presenza di ossigeno, formano rapidamente ossidi sulla loro superficie, comunemente noti come scaglie. Questa scaglia può compromettere le dimensioni, la finitura e l'integrità strutturale del materiale.

Garantire la Purezza del Materiale

Oltre a prevenire l'ossidazione, un ambiente inerte ferma altre reazioni chimiche indesiderate. Assicura che il materiale trattato mantenga la sua composizione chimica e le sue caratteristiche fisiche previste senza essere contaminato da elementi atmosferici.

Ridurre la Post-Elaborazione

Prevenendo la formazione di scaglie, le atmosfere inerti riducono o eliminano significativamente la necessità di costosi e lunghi passaggi di post-elaborazione come la sabbiatura o la pulizia chimica per rimuovere gli ossidi. Ciò porta a una maggiore efficienza e a un'impronta ambientale più ridotta.

I Gas Inerti Primari: Un Confronto

Sebbene diversi gas siano inerti, la scelta per i forni industriali si riduce quasi sempre all'azoto e all'argon.

Azoto (N₂): Il Cavallo di Battaglia dell'Industria

L'azoto è il gas inerte più ampiamente utilizzato per le atmosfere dei forni. Il suo vantaggio principale è il suo basso costo, dovuto alla sua abbondanza: costituisce circa il 78% dell'aria che respiriamo.

Per la stragrande maggioranza delle applicazioni di trattamento termico, come per gli acciai al carbonio, l'azoto fornisce un'eccellente protezione ed è la scelta economica predefinita.

Argon (Ar): Lo Specialista dell'Alta Purezza

L'argon è significativamente più inerte dell'azoto. Sebbene più costoso da produrre, è la scelta obbligata per applicazioni ad alta temperatura che coinvolgono metalli reattivi come il titanio, alcuni acciai inossidabili o metalli refrattari.

In queste condizioni specifiche, l'azoto può effettivamente reagire con il metallo per formare nitruri indesiderati, che possono rendere il materiale fragile. L'argon non ha questa limitazione, rendendolo essenziale per applicazioni critiche nell'aerospaziale, nel settore medico e nella produzione di semiconduttori.

Comprendere i Compromessi

La scelta del gas giusto richiede un equilibrio tra i requisiti di processo e il budget. La scelta sbagliata può comportare costi inutili o, peggio, rovinare il pezzo in lavorazione.

Costo vs. Reattività

La decisione è fondamentalmente un'analisi costi-benefici. Il costo aggiuntivo dell'argon è giustificato dalla sensibilità del processo? Per il trattamento dell'acciaio per uso generico, la risposta è quasi sempre no. Per il trattamento di un componente in titanio di alto valore, la risposta è quasi sempre sì.

Considerando Altre Atmosfere

È fondamentale distinguere tra un'atmosfera inerte e un'atmosfera riducente. Sebbene entrambe prevengano l'ossidazione, un'atmosfera riducente va un passo oltre.

Gas come l'idrogeno (H₂) non sono inerti; sono altamente reattivi. In un forno, l'idrogeno rimuove attivamente gli atomi di ossigeno dagli ossidi esistenti sulla superficie del metallo, pulendola efficacemente. Queste "atmosfere riducenti" sono utilizzate per applicazioni specifiche come la brasatura o la sinterizzazione dove una superficie chimicamente pulita è di primaria importanza.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina il gas atmosferico corretto. Usa queste linee guida per prendere una decisione informata.

- Se il tuo obiettivo principale è l'efficacia dei costi per il trattamento termico generale degli acciai: La scelta migliore è l'azoto grazie al suo basso costo e alla sufficiente inerzia.

- Se stai trattando metalli reattivi (ad esempio, titanio) o lavorando a temperature molto elevate: Devi usare l'argon per prevenire la formazione di nitruri indesiderati.

- Se il tuo obiettivo è rimuovere attivamente gli ossidi superficiali, non solo prevenirli: Dovresti prendere in considerazione un'atmosfera riducente contenente idrogeno, che serve a una funzione diversa rispetto a un gas puramente inerte.

In definitiva, la selezione dell'atmosfera giusta è fondamentale per garantire che il tuo materiale emerga dal forno con le proprietà esatte che intendevi.

Tabella Riassuntiva:

| Gas | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Azoto (N₂) | Basso costo, abbondante, non reattivo per la maggior parte dei metalli | Trattamento termico generale degli acciai al carbonio |

| Argon (Ar) | Altamente inerte, previene la formazione di nitruri, più costoso | Processi ad alta temperatura con metalli reattivi come il titanio |

Hai bisogno di una guida esperta per selezionare l'atmosfera inerte giusta per il tuo forno? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per ottimizzare il tuo processo e proteggere efficacemente i tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.