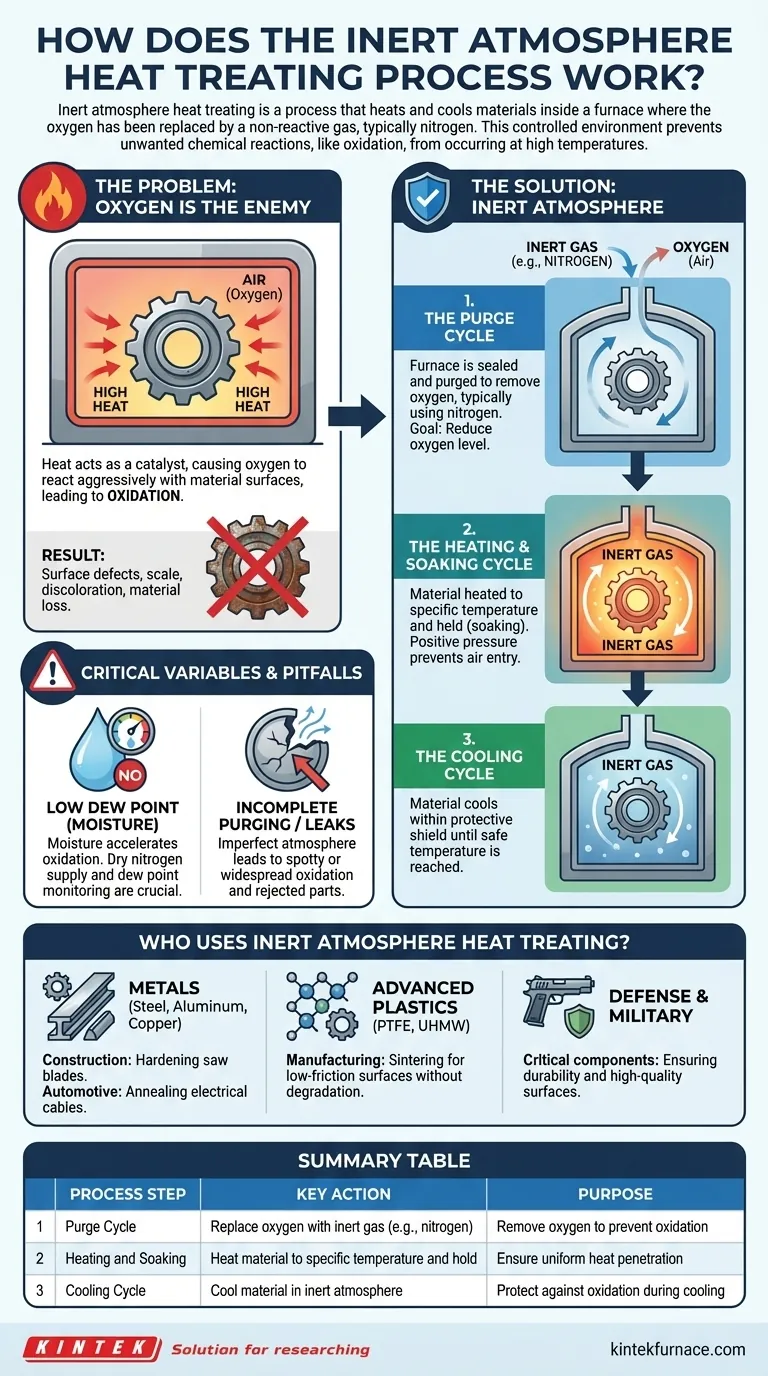

Il trattamento termico in atmosfera inerte è un processo che riscalda e raffredda i materiali all'interno di un forno dove l'ossigeno è stato sostituito da un gas non reattivo, tipicamente azoto. Questo ambiente controllato previene reazioni chimiche indesiderate, come l'ossidazione, che si verificano ad alte temperature. Il processo garantisce la conservazione della qualità della superficie e delle proprietà strutturali del materiale.

In fondo, il trattamento termico in atmosfera inerte consiste nel creare uno scudo protettivo. Rimuovendo l'ossigeno, il principale agente di corrosione e danno superficiale ad alte temperature, si ottiene un controllo preciso sul risultato finale del materiale, dal suo aspetto alle sue prestazioni.

Il problema fondamentale: perché l'ossigeno è il nemico

A temperatura ambiente, l'ossigeno nell'aria è relativamente innocuo per la maggior parte dei materiali. Tuttavia, l'introduzione di alte temperature cambia drasticamente questa relazione, trasformando un ambiente benigno in uno distruttivo.

Ossidazione ad alte temperature

Il calore agisce come catalizzatore per le reazioni chimiche. Quando un materiale come l'acciaio o l'alluminio viene riscaldato in aria normale, l'alta temperatura fa sì che l'ossigeno reagisca aggressivamente con la sua superficie.

Questa reazione è nota come ossidazione. Porta alla formazione di uno strato di ossido, che può variare da una semplice decolorazione a una scaglia spessa e sfaldabile sulla superficie del pezzo.

Le conseguenze dell'ossidazione

L'ossidazione è raramente desiderabile. Per l'alluminio, uno strato di ossido ispessito può rendere il pezzo inadatto all'applicazione prevista. Per l'acciaio, comporta difetti superficiali e perdita di materiale.

Questi cambiamenti superficiali indesiderati spesso significano che il pezzo verrà rifiutato o richiederà operazioni secondarie costose e dispendiose in termini di tempo come la rettifica, la lucidatura o la pulizia chimica per rimuovere lo strato danneggiato.

La soluzione in atmosfera inerte: una ripartizione passo-passo

Il trattamento termico in atmosfera inerte risolve direttamente il problema dell'ossidazione rimuovendo sistematicamente l'ossigeno dall'equazione. Il processo segue tre fasi critiche.

Fase 1: Il ciclo di spurgo

Prima che inizi qualsiasi riscaldamento, il forno viene sigillato e spurgato con un gas inerte. L'azoto è la scelta più comune per la sua disponibilità ed efficacia in termini di costi.

Questo "gas di copertura" viene pompato nel forno, spostando l'aria ricca di ossigeno. L'obiettivo è ridurre il livello di ossigeno interno a un punto in cui non possa più reagire con il materiale durante il riscaldamento.

Fase 2: Il ciclo di riscaldamento e mantenimento

Una volta che l'ossigeno è sufficientemente spurgato, inizia il ciclo di riscaldamento. Il materiale viene portato a una temperatura specifica e spesso mantenuto lì per un determinato periodo, un processo noto come mantenimento, per garantire che il calore penetri nell'intero pezzo.

Durante questa fase, viene mantenuta una leggera pressione positiva del gas inerte all'interno del forno. Questo impedisce all'aria esterna di entrare e ricontaminare l'ambiente.

Fase 3: Il ciclo di raffreddamento

L'atmosfera protettiva viene mantenuta anche mentre il materiale si raffredda. Un pezzo è spesso più vulnerabile all'ossidazione ad alte temperature, quindi rimuoverlo dall'ambiente inerte mentre è ancora caldo annullerebbe i benefici del processo.

Il materiale viene raffreddato all'interno dello scudo di azoto fino a raggiungere una temperatura alla quale non reagirà più con l'aria.

Errori comuni e variabili critiche

L'uso di un gas inerte non è sufficiente. Il successo del processo dipende dal controllo attento delle variabili che possono compromettere l'atmosfera protettiva.

L'importanza di un basso punto di rugiada

L'umidità è un accelerante nascosto per l'ossidazione. La quantità di vapore acqueo nell'atmosfera, misurata come punto di rugiada, può influenzare significativamente la qualità finale della superficie.

Anche con livelli di ossigeno molto bassi, un alto contenuto di umidità può aumentare la reattività di qualsiasi ossigeno rimanente. Per questo motivo, l'uso di una fornitura di azoto secco e il monitoraggio del punto di rugiada sono fondamentali per ottenere i migliori risultati.

Spurgo incompleto o perdite nel forno

Il punto di fallimento più comune è un'atmosfera imperfetta. Se il ciclo di spurgo iniziale è troppo breve o il forno presenta perdite nelle sue guarnizioni, l'ossigeno può rimanere o rientrare nella camera.

Ciò porta a un'ossidazione irregolare o diffusa, vanificando lo scopo del trattamento e spesso comportando lo scarto dei pezzi.

Chi utilizza il trattamento termico in atmosfera inerte?

Questo processo è vitale in numerosi settori in cui l'integrità del materiale non è negoziabile. È altamente versatile e applicabile sia ai metalli che ai polimeri avanzati.

Metalli: acciaio, alluminio e rame

Per i metalli, l'obiettivo è spesso quello di preservare una finitura superficiale pulita e lucida o proteggere proprietà specifiche.

- Costruzione: Tempra dell'acciaio per lame di seghe senza creare scaglie.

- Automotive: Ricottura (ammorbidimento) di cavi elettrici in alluminio senza comprometterne la superficie conduttiva.

Plastiche avanzate: PTFE e UHMW

Alcune plastiche, come il PTFE (Teflon) e il polietilene ad altissimo peso molecolare (UHMW), vengono danneggiate dall'ossigeno quando riscaldate.

- Fabbricazione: La sinterizzazione di queste plastiche in atmosfera di azoto è essenziale per creare parti con una superficie a basso attrito senza degradare la struttura del polimero.

Applicazioni di difesa e militari

Il processo viene utilizzato anche per componenti critici in cui le prestazioni e l'affidabilità sono fondamentali, come la finitura di canne di fucili per garantire durata e una superficie di alta qualità.

Fare la scelta giusta per il tuo materiale

Il tuo obiettivo specifico determinerà quali aspetti del processo richiedono maggiore attenzione.

- Se il tuo obiettivo principale è preservare una finitura superficiale impeccabile: Devi assicurare un ciclo di spurgo accurato e mantenere un basso punto di rugiada per prevenire qualsiasi e tutte le decolorazioni.

- Se il tuo obiettivo principale è mantenere specifiche proprietà meccaniche o elettriche: Il controllo sia del profilo di temperatura che della purezza dell'atmosfera inerte è altrettanto critico per prevenire reazioni superficiali indesiderate.

- Se il tuo obiettivo principale è la lavorazione di plastiche sensibili alla temperatura come il PTFE: Un'atmosfera inerte non è facoltativa; è essenziale per prevenire la degradazione del materiale e ottenere le caratteristiche desiderate.

Controllando l'ambiente, si ottiene il controllo completo sulle proprietà finali e sulla qualità del materiale.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| Ciclo di spurgo | Sostituire l'ossigeno con gas inerte (es. azoto) | Rimuovere l'ossigeno per prevenire l'ossidazione |

| Riscaldamento e mantenimento | Riscaldare il materiale a una temperatura specifica e mantenerla | Garantire una penetrazione uniforme del calore |

| Ciclo di raffreddamento | Raffreddare il materiale in atmosfera inerte | Proteggere dall'ossidazione durante il raffreddamento |

Pronto a migliorare la lavorazione dei tuoi materiali con un trattamento termico preciso? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera, su misura per settori come l'automotive, l'edilizia e la difesa. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni e qualità ottimali. Contattaci oggi per discutere come la nostra esperienza può beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale