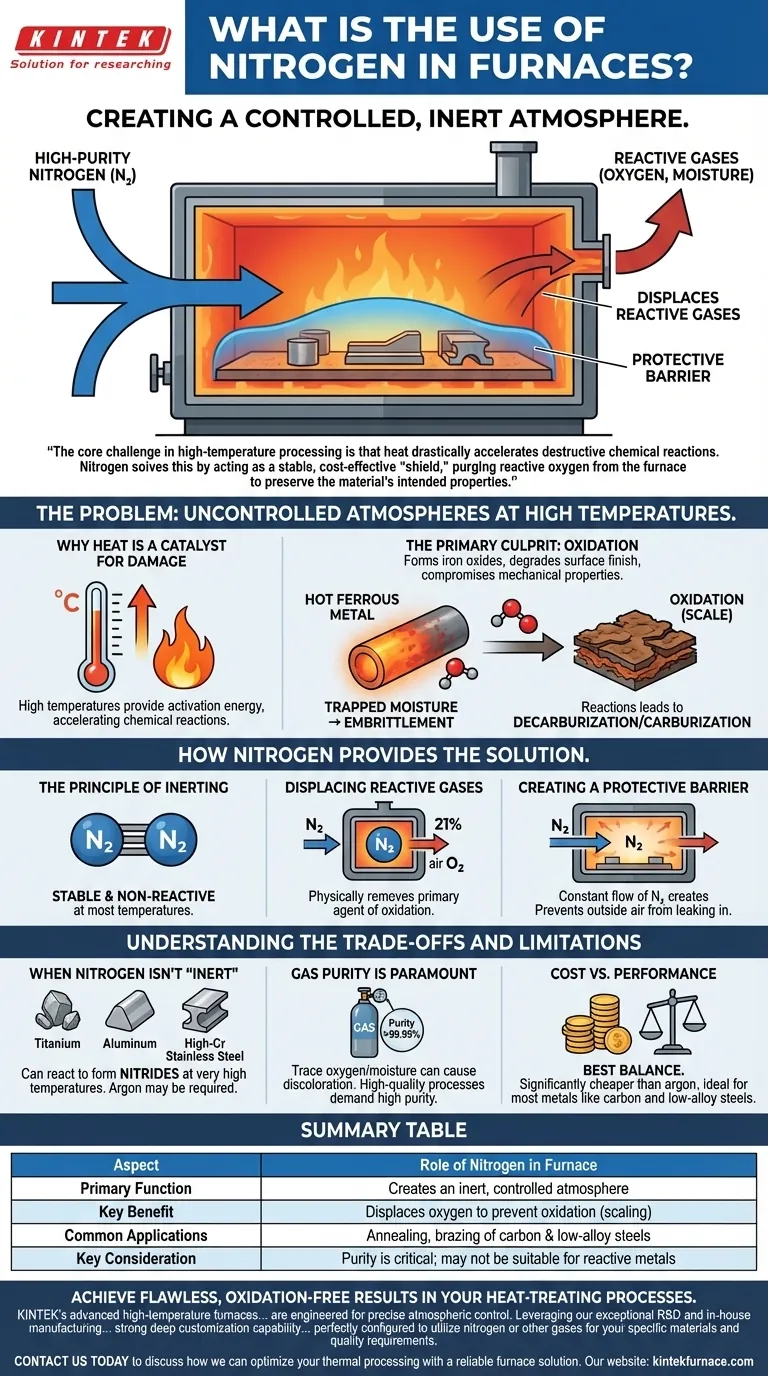

Nei forni industriali, il ruolo principale dell'azoto è quello di creare un'atmosfera controllata e inerte. Questo ambiente ingegnerizzato è fondamentale per i processi ad alta temperatura, poiché sposta i gas reattivi come l'ossigeno e l'umidità. In questo modo, protegge i materiali in lavorazione da reazioni chimiche indesiderate, principalmente l'ossidazione, che altrimenti ne degraderebbe la qualità e l'integrità.

La sfida principale nella lavorazione ad alta temperatura è che il calore accelera drasticamente le reazioni chimiche distruttive. L'azoto risolve questo problema agendo come uno "scudo" stabile ed economico, eliminando l'ossigeno reattivo dal forno per preservare le proprietà desiderate del materiale.

Il Problema: Atmosfere Incontrollate ad Alte Temperature

Perché il Calore è un Catalizzatore di Danni

Le alte temperature forniscono l'energia di attivazione necessaria affinché le reazioni chimiche avvengano rapidamente. Sebbene questo calore sia necessario per processi come la ricottura o la brasatura, rende anche i materiali, specialmente i metalli, altamente suscettibili di reagire con l'aria circostante.

Il Colpevole Primario: L'Ossidazione

La reazione più comune e dannosa è l'ossidazione. Quando i metalli ferrosi caldi sono esposti all'ossigeno, formano ossidi di ferro, uno strato fragile noto come scaglia. Questa scaglia degrada la finitura superficiale, altera le dimensioni del pezzo e può comprometterne le proprietà meccaniche.

Oltre la Semplice Ruggine

Un'atmosfera incontrollata può causare altri problemi oltre all'ossidazione. L'umidità intrappolata può introdurre idrogeno, portando all'infragilimento, e le reazioni con il carbonio nell'aria o sul materiale possono portare a una decarbocizzazione o carburazione indesiderata, indebolendo il prodotto finale.

Come l'Azoto Fornisce la Soluzione

Il Principio dell'Inertizzazione

Il gas azoto (N₂) è composto da due atomi di azoto uniti da un legame triplo molto forte. Questo legame rende la molecola eccezionalmente stabile e non reattiva (inerte) alle temperature utilizzate per la maggior parte delle comuni applicazioni di trattamento termico.

Spostamento dei Gas Reattivi

La strategia fondamentale è lo spostamento del gas. Alimentando continuamente azoto ad alta purezza in un forno sigillato, l'aria ambiente più leggera, che è circa il 21% di ossigeno, viene espulsa e forzata fuori. Questo rimuove fisicamente l'agente primario di ossidazione dall'ambiente del pezzo.

Creazione di una Barriera Protettiva

Questo flusso costante di azoto crea una pressione positiva all'interno del forno, formando una coperta protettiva attorno ai materiali. Questa barriera impedisce all'aria esterna di rientrare, garantendo che i pezzi rimangano in un ambiente non reattivo durante l'intero ciclo di riscaldamento e raffreddamento.

Comprendere i Compromessi e le Limitazioni

Quando l'Azoto Non è 'Inerte'

Sebbene sia altamente stabile, l'azoto può reagire con alcuni elementi a temperature molto elevate. Metalli come il titanio, l'alluminio e alcuni acciai inossidabili ad alto contenuto di cromo possono formare nitruri sulla loro superficie. In questi casi specifici, potrebbe essere necessario un gas più veramente inerte come l'argon.

La Purezza del Gas è Fondamentale

L'efficacia di un'atmosfera di azoto è direttamente legata alla sua purezza. Anche tracce di ossigeno residuo o umidità nell'alimentazione di azoto possono essere sufficienti a causare scolorimento o leggera ossidazione su materiali sensibili. I processi di alta qualità richiedono azoto ad alta purezza.

Costo vs. Prestazioni

L'azoto è di gran lunga la scelta più comune per le atmosfere dei forni perché offre il miglior equilibrio tra costo e prestazioni. È significativamente meno costoso dell'argon, rendendolo la soluzione economica per la lavorazione della stragrande maggioranza dei metalli comuni, in particolare acciai al carbonio e a bassa lega.

Fare la Scelta Giusta per il Tuo Processo

Il controllo dell'atmosfera del forno non è un ripensamento; è una variabile di processo fondamentale. La scelta del gas dipende interamente dai tuoi materiali e dai requisiti di qualità.

- Se il tuo obiettivo principale è prevenire l'ossidazione sui comuni metalli ferrosi: L'azoto è la soluzione standard del settore e più conveniente per creare un'atmosfera protettiva.

- Se stai lavorando con metalli reattivi come il titanio o a temperature estreme: Devi valutare il rischio di formazione di nitruri e considerare l'uso di un gas più inerte come l'argon.

- Se la qualità e la consistenza del prodotto finale sono fondamentali: Specifica e monitora sempre la purezza della tua fornitura di azoto per controllare i livelli di ossigeno residuo e umidità.

Padroneggiare l'atmosfera del tuo forno è essenziale per ottenere risultati ripetibili e di alta qualità in qualsiasi processo termico.

Tabella riassuntiva:

| Aspetto | Ruolo dell'Azoto nel Forno |

|---|---|

| Funzione Primaria | Crea un'atmosfera inerte e controllata |

| Beneficio Chiave | Sposta l'ossigeno per prevenire l'ossidazione (formazione di scaglie) |

| Applicazioni Comuni | Ricottura, brasatura di acciai al carbonio e a bassa lega |

| Considerazione Chiave | La purezza è fondamentale; potrebbe non essere adatto per metalli reattivi (es. titanio) |

Ottieni risultati impeccabili e senza ossidazione nei tuoi processi di trattamento termico. I forni avanzati ad alta temperatura di KINTEK, inclusi i nostri forni ad atmosfera e a tubo, sono progettati per un controllo preciso dell'atmosfera. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni robuste per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce che il tuo forno sia perfettamente configurato per utilizzare azoto o altri gas per i tuoi materiali specifici e i requisiti di qualità.

Contattaci oggi per discutere come possiamo ottimizzare la tua lavorazione termica con una soluzione di forno affidabile. Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni