Nel contesto dei forni ad alta temperatura, il termine "inerte" si riferisce a un'atmosfera gassosa chimicamente inattiva. Il suo scopo è quello di spostare i gas reattivi presenti nell'aria normale — principalmente ossigeno — per prevenire reazioni chimiche indesiderate come l'ossidazione sul materiale in lavorazione. Ciò garantisce il mantenimento dell'integrità, della purezza e delle proprietà desiderate del prodotto finale.

Le alte temperature agiscono come un potente catalizzatore per le reazioni chimiche. Un'atmosfera inerte funge da scudo protettivo, sostituendo l'aria reattiva con un gas non reattivo per creare un ambiente controllato in cui i materiali possono essere riscaldati senza essere alterati chimicamente o danneggiati.

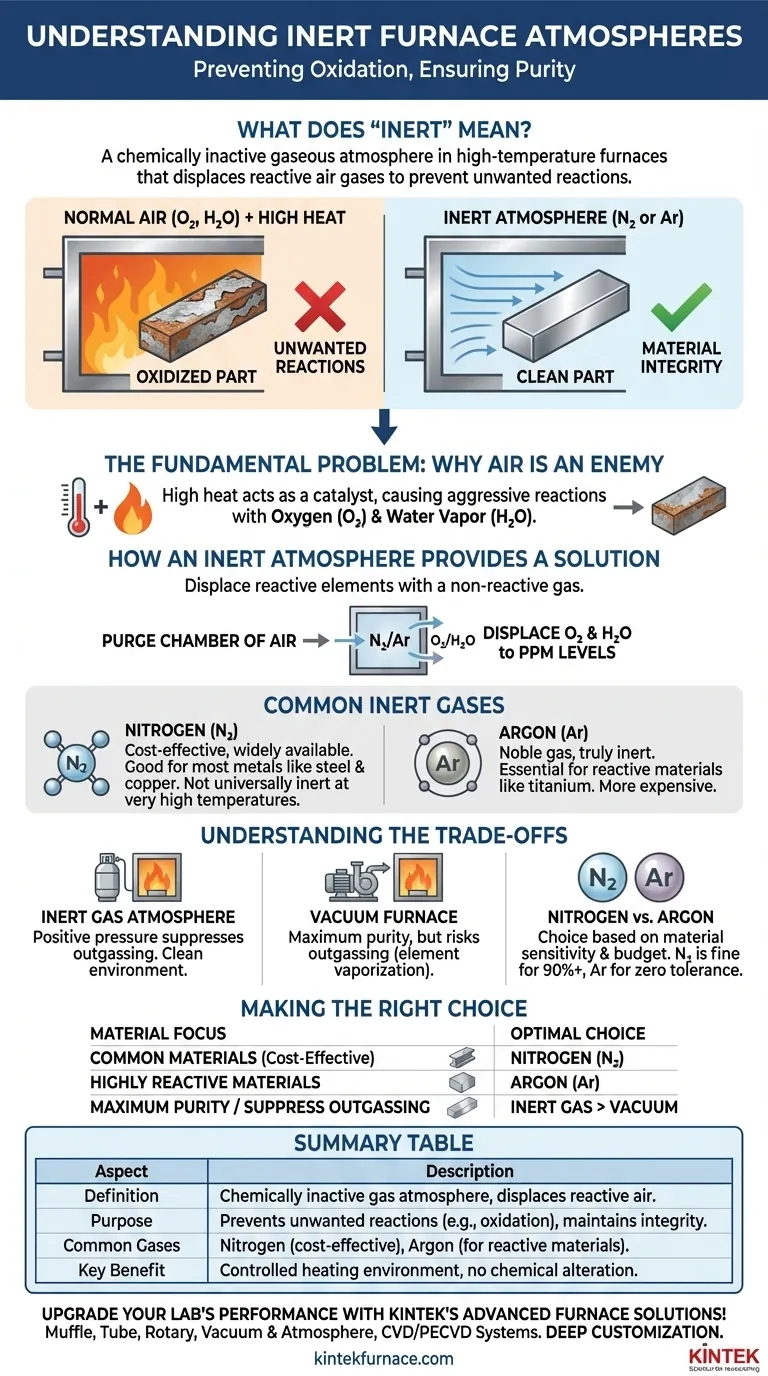

Il Problema Fondamentale: Perché l'Aria È un Nemico

A temperatura ambiente, l'ossigeno nell'aria è relativamente lento a reagire. Tuttavia, all'interno di un forno, le regole cambiano completamente.

Il Ruolo dell'Alta Temperatura

Il calore fornisce l'energia necessaria per superare la barriera di attivazione per le reazioni chimiche. Più caldo è il forno, più aggressivamente i materiali al suo interno cercheranno di reagire con qualsiasi molecola di gas disponibile.

La Minaccia Principale: L'Ossidazione

L'ossigeno è la minaccia più significativa nella maggior parte dei processi di trattamento termico. Quando un metallo viene riscaldato in presenza di ossigeno, forma uno strato di ossido, comunemente noto come scaglia. Questa scaglia può rovinare la finitura superficiale, alterare le dimensioni del componente e comprometterne le proprietà meccaniche.

Altri Contaminanti Reattivi

Sebbene l'ossigeno sia la preoccupazione principale, altri gas nell'aria, come il vapore acqueo (H₂O), possono anche essere altamente reattivi a temperature elevate, contribuendo all'ossidazione e ad altri effetti superficiali indesiderati.

Come un'Atmosfera Inerte Fornisce una Soluzione

La strategia alla base dell'uso di un'atmosfera inerte è semplice: se si rimuovono gli elementi reattivi, le reazioni indesiderate non possono verificarsi.

Il Principio dello Spostamento

Il processo inizia spurgando la camera del forno dall'aria ambiente. Questo viene tipicamente fatto lavando la camera sigillata con un gas inerte ad alta purezza, che sposta l'ossigeno e il vapore acqueo fino a quando la loro concentrazione non è ridotta a un livello trascurabile, spesso solo poche parti per milione (PPM).

Gas Inerte Comune: Azoto (N₂)

L'azoto è il cavallo di battaglia delle atmosfere inerti grazie alla sua ampia disponibilità e al costo relativamente basso. Per la maggior parte delle applicazioni, come la ricottura dell'acciaio o la brasatura del rame, è sufficientemente non reattivo da prevenire l'ossidazione e produrre un pezzo pulito e brillante.

Gas Inerte Comune: Argon (Ar)

L'argon è un gas nobile, il che significa che è veramente e completamente inerte in tutte le condizioni. Sebbene più costoso dell'azoto, è essenziale per la lavorazione di materiali altamente reattivi come titanio, magnesio e alcune superleghe, che possono formare nitruri se lavorati in un'atmosfera di azoto ad alte temperature.

Comprendere i Compromessi

La scelta dell'atmosfera giusta è un equilibrio tra requisiti tecnici, proprietà dei materiali e costi.

Gas Inerte vs. Vuoto

Un forno a vuoto raggiunge un obiettivo simile rimuovendo fisicamente quasi tutte le molecole dalla camera, creando un ambiente senza nulla con cui reagire. Il vuoto è eccellente per la massima purezza, ma a volte può causare il "degassamento", in cui elementi all'interno della lega stessa (come lo zinco nell'ottone) vaporizzano e vengono estratti dal materiale. Un'atmosfera di gas inerte fornisce una pressione positiva, che aiuta a sopprimere questo fenomeno.

Il Fattore Costo: Azoto vs. Argon

La scelta tra azoto e argon è quasi sempre guidata da una combinazione di sensibilità del materiale e budget. L'azoto è sufficiente per oltre il 90% delle applicazioni in atmosfera inerte. L'argon è riservato ai processi in cui anche la minima reazione non può essere tollerata.

I Limiti dell'"Inerzia"

È fondamentale ricordare che l'azoto non è universalmente inerte. A temperature molto elevate, reagirà con alcuni elementi. Comprendere la chimica del tuo materiale è essenziale per evitare di creare composti di nitruro fragili quando si cercava solo di prevenire gli ossidi.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione di un'atmosfera per il forno deve essere guidata dal materiale che stai lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è l'efficacia dei costi per materiali comuni: L'azoto è la scelta ottimale per processi come la ricottura di acciai, rame e la maggior parte delle leghe non ferrose.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi: L'argon è necessario per materiali come titanio, niobio o alcuni metalli refrattari dove la reattività dell'azoto è un rischio noto.

- Se il tuo obiettivo principale è la massima purezza e la soppressione dell'evaporazione è una priorità: Un'atmosfera di gas inerte è superiore al vuoto per leghe soggette a degassamento.

In definitiva, controllare l'atmosfera del forno significa controllare il risultato chimico, garantendo che il tuo materiale si comporti esattamente come previsto.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Atmosfera di gas chimicamente inattivo che sposta i gas reattivi dell'aria come l'ossigeno. |

| Scopo | Previene reazioni indesiderate (es. ossidazione) per mantenere l'integrità e la purezza del materiale. |

| Gas Comuni | Azoto (economico per la maggior parte dei metalli), Argon (essenziale per materiali altamente reattivi). |

| Vantaggio Chiave | Crea un ambiente controllato per il riscaldamento senza alterazioni chimiche. |

Migliora le prestazioni del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi stesso per discutere come possiamo supportare il tuo processo con sistemi affidabili e su misura per atmosfere inerti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni