In sostanza, lo scopo principale del trattamento termico è modificare deliberatamente la struttura interna di un metallo per ottenere una serie specifica di proprietà meccaniche. Controllando con precisione i cicli di riscaldamento e raffreddamento, un metallo può essere reso più duro, più resistente e più resistente agli urti, oppure, al contrario, può essere reso più morbido e più duttile. Ciò rende il materiale più utile, funzionale e sicuro per l'applicazione prevista.

Il trattamento termico non è una singola azione, ma un potente set di strumenti metallurgici. Il suo vero scopo è trasformare un metallo standard in un materiale ad alte prestazioni progettato con precisione per un compito specifico, sia che ciò richieda una durezza estrema per un utensile da taglio o duttilità per una parte stampata.

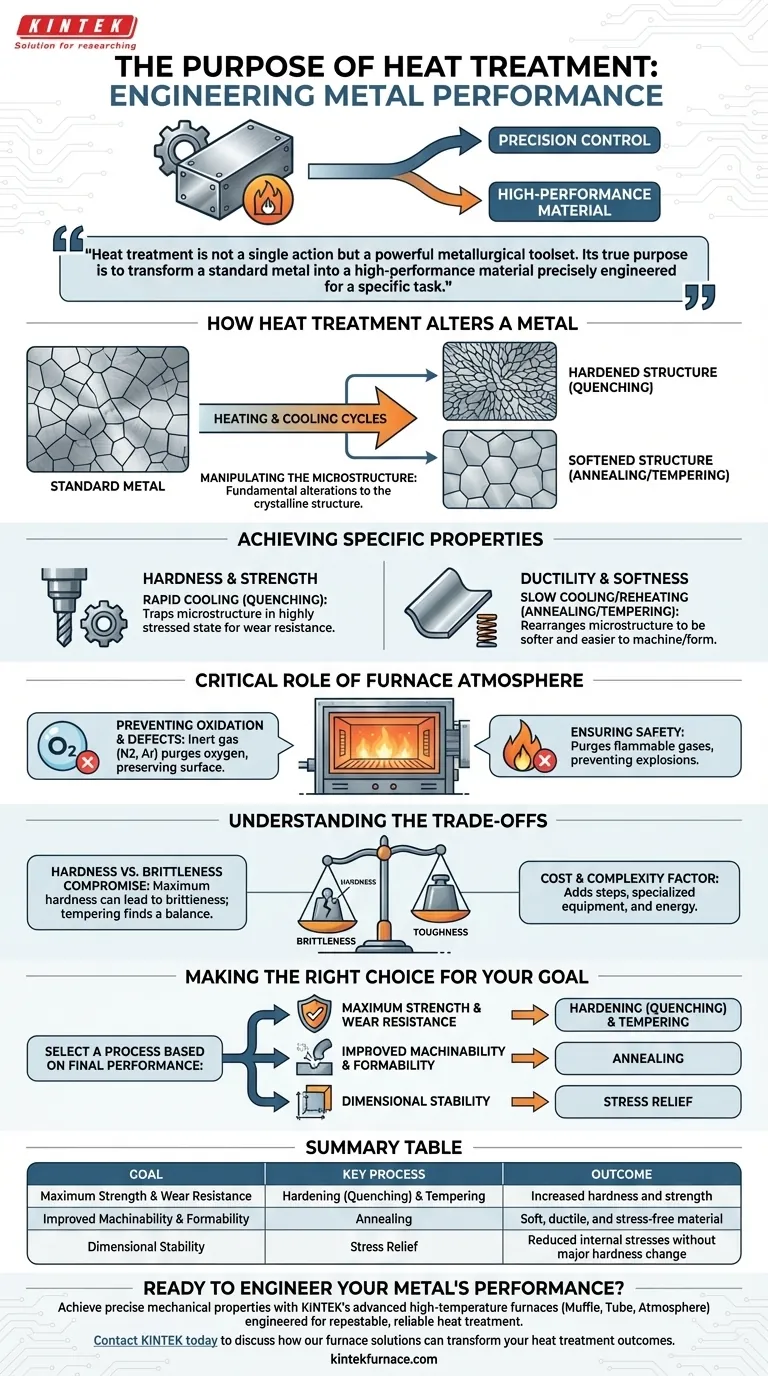

Come il trattamento termico altera un metallo

Le modifiche ottenute tramite il trattamento termico non sono superficiali; sono alterazioni fondamentali della struttura cristallina del metallo, nota come microstruttura.

Manipolare la microstruttura

Riscaldare un metallo al di sopra di una temperatura critica dissolve i suoi elementi interni in una struttura cristallina diversa. La velocità con cui viene raffreddato "congela" o riorganizza tale struttura, bloccando le proprietà desiderate.

Ottenere durezza e resistenza

Il raffreddamento rapido, noto come tempra (quenching), intrappola la microstruttura del metallo in uno stato altamente sollecitato e disorganizzato. Ciò rende il materiale significativamente più duro e resistente, il che è ideale per i componenti che devono resistere all'usura o alla deformazione.

Ripristinare la duttilità e la morbidezza

Al contrario, il raffreddamento lento o il riscaldamento di un metallo precedentemente indurito (ricottura (annealing) o rinvenimento (tempering)) consente alla microstruttura di riorganizzarsi in uno stato più ordinato e rilassato. Questo processo riduce la durezza e aumenta la duttilità, rendendo il metallo più facile da lavorare, formare o piegare.

Il ruolo critico dell'atmosfera del forno

Un trattamento termico efficace dipende da più della semplice temperatura e tempo; anche l'ambiente all'interno del forno è altrettanto cruciale.

Prevenire ossidazione e difetti superficiali

Ad alte temperature, l'ossigeno nell'aria reagisce rapidamente con la superficie di un metallo, causando incrostazioni e scolorimento (ossidazione). Per prevenire ciò, i forni vengono riempiti con un'atmosfera inerte, tipicamente azoto o argon.

Questa atmosfera controllata elimina l'ossigeno e l'umidità, garantendo che la finitura superficiale e l'accuratezza dimensionale del componente vengano preservate.

Garantire la sicurezza del processo

L'introduzione di un gas inerte funge anche da misura di sicurezza fondamentale. Elimina eventuali gas infiammabili residui dalla camera del forno, prevenendo il rischio di esplosione quando il forno viene riscaldato.

Comprendere i compromessi

Il trattamento termico è un processo di compromesso. Il miglioramento di una proprietà spesso avviene a scapito di un'altra.

Il compromesso tra durezza e fragilità

Il compromesso più fondamentale è tra durezza e fragilità. Un metallo che è stato indurito al suo massimo potenziale è anche estremamente fragile e può fratturarsi sotto un impatto improvviso.

Processi come il rinvenimento vengono utilizzati dopo l'indurimento per ridurre intenzionalmente parte della durezza in cambio di una maggiore tenacità, trovando un equilibrio adatto all'applicazione.

Il fattore costo e complessità

Il trattamento termico aggiunge fasi significative, tempo e costi a un processo di produzione. Richiede attrezzature specializzate, controlli precisi e un maggiore consumo energetico, il che deve essere giustificato dalle prestazioni richieste del pezzo finale.

Fare la scelta giusta per il tuo obiettivo

Seleziona un processo di trattamento termico in base alle prestazioni finali che devi ottenere.

- Se la tua attenzione principale è la massima resistenza e resistenza all'usura: Il tuo obiettivo sarà raggiunto attraverso processi come l'indurimento (tempra) seguito da un rinvenimento attentamente controllato.

- Se la tua attenzione principale è la lavorabilità o la formabilità: Il tuo approccio migliore è un processo come la ricottura, che crea uno stato morbido e privo di stress nel materiale.

- Se la tua attenzione principale è la stabilità dimensionale: Il tuo obiettivo è utilizzare un ciclo di rilascio delle tensioni a bassa temperatura per rimuovere le tensioni interne dalla produzione senza alterare significativamente la durezza di base.

Comprendendo questi principi, puoi sfruttare il trattamento termico per trasformare una semplice lega metallica in un componente progettato con precisione.

Tabella riassuntiva:

| Obiettivo | Processo chiave | Risultato |

|---|---|---|

| Massima resistenza e resistenza all'usura | Indurimento (Tempra) e Rinvenimento | Aumento di durezza e resistenza |

| Migliore lavorabilità e formabilità | Ricottura | Materiale morbido, duttile e privo di stress |

| Stabilità dimensionale | Rilascio delle tensioni (Stress Relief) | Riduzione delle tensioni interne senza variazioni significative di durezza |

Pronto a progettare le prestazioni del tuo metallo?

Ottenere proprietà meccaniche precise richiede un controllo esatto della temperatura e un'atmosfera del forno protetta. I forni ad alta temperatura avanzati di KINTEK, inclusi i nostri forni a muffola, a tubo e ad atmosfera, sono progettati per processi di trattamento termico ripetibili e affidabili.

Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo ai laboratori diversi soluzioni robuste e forti capacità di personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche, assicurando che i vostri materiali si comportino come previsto.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni per forni possono trasformare i tuoi risultati di trattamento termico.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico