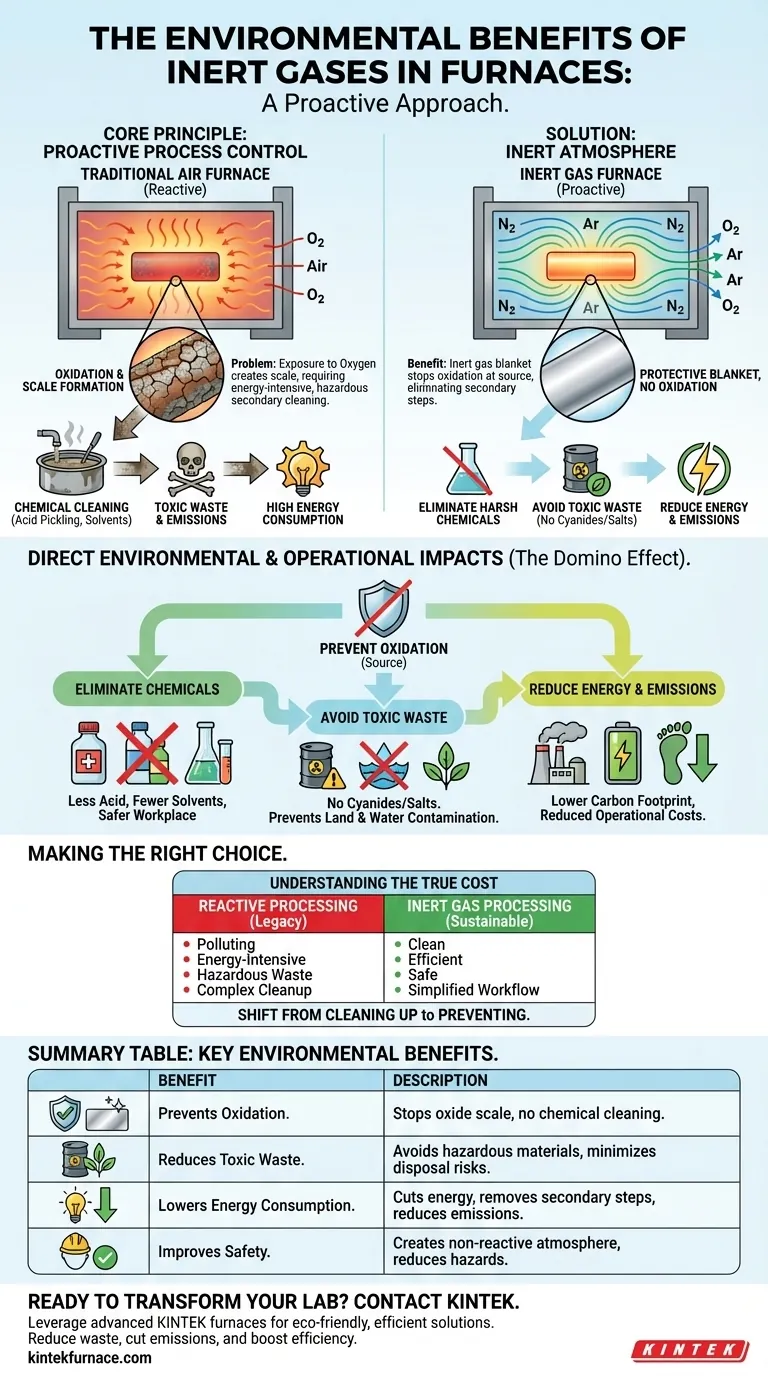

Il fondamentale beneficio ambientale dell'uso di gas inerti nei forni è la prevenzione proattiva dell'ossidazione. Questo singolo atto elimina la necessità di processi successivi e dannosi per l'ambiente, come la pulizia chimica, che a sua volta riduce il consumo energetico, abbassa le emissioni e previene la generazione di rifiuti tossici.

Passando da una strategia reattiva di pulizia dell'ossidazione dopo che si è formata a una proattiva di prevenzione della sua formazione, i produttori possono eliminare intere categorie di materiali pericolosi e processi ad alta intensità energetica dalle loro operazioni.

Il Principio Fondamentale: Controllo Proattivo del Processo

I forni industriali che operano con aria ambiente espongono i materiali riscaldati all'ossigeno, causando reazioni chimiche indesiderate. Le atmosfere di gas inerte cambiano fondamentalmente questa dinamica creando un ambiente controllato e non reattivo.

Cos'è l'Ossidazione in un Forno?

Quando i metalli vengono riscaldati in presenza di ossigeno, formano uno strato di scaglie di ossido sulla loro superficie. Questa scaglia è una forma di corrosione che può compromettere l'integrità, le dimensioni e la finitura del materiale.

La rimozione di questa scaglia di ossido richiede processi secondari, come il decapaggio acido o la sabbiatura, che comportano costi ambientali e finanziari significativi.

Come i Gas Inerti Creano un'Atmosfera Protettiva

I gas inerti, più comunemente azoto e argon, vengono utilizzati per purgare l'ossigeno dalla camera del forno. Poiché questi gas sono chimicamente non reattivi, formano una coperta protettiva attorno al pezzo in lavorazione.

Questa atmosfera inerte impedisce all'ossigeno di raggiungere la superficie metallica calda, fermando così l'ossidazione prima che possa iniziare.

Impatti Ambientali e Operativi Diretti

La prevenzione dell'ossidazione alla fonte crea un effetto domino di risultati ambientali positivi semplificando l'intero flusso di lavoro di produzione.

Eliminazione dell'Uso di Prodotti Chimici Aggressivi

Il beneficio più significativo è la necessità ridotta o eliminata di prodotti chimici aggressivi per rimuovere le scaglie di ossido. Ciò significa meno acido, meno solventi e un ambiente di lavoro più sicuro.

Evitare lo Smaltimento di Rifiuti Tossici

I metodi di trattamento termico più datati a volte si basavano su processi che coinvolgevano sali tossici, come i cianuri. L'uso di un'atmosfera inerte evita completamente questi materiali pericolosi.

Ciò elimina l'immensa sfida e responsabilità associate allo smaltimento di sali di scarto, acqua contaminata e persino attrezzature contaminate come maschere e dispositivi di fissaggio.

Riduzione del Consumo Energetico e delle Emissioni

I processi di pulizia post-trattamento sono ad alta intensità energetica. Producendo un pezzo pulito direttamente dal forno, si elimina l'energia necessaria per i passaggi secondari di pulizia, lavaggio e asciugatura.

Questa riduzione dell'uso di energia si traduce direttamente in una minore impronta di carbonio e in costi operativi ridotti.

Comprendere il Vero Costo della Lavorazione Reattiva

La decisione di utilizzare un'atmosfera inerte non è solo un aggiornamento; è una mossa strategica per allontanarsi da un'eredità di pericoli ambientali. Il "compromesso" è tra un metodo pulito e preventivo e uno sporco e reattivo.

Il Problema della Contaminazione del Suolo e dell'Acqua

Lo smaltimento dei rifiuti derivanti dalla pulizia chimica e dai processi di bagno salino rappresenta una minaccia diretta per l'ambiente. Sversamenti accidentali o smaltimento improprio di cianuri e rifiuti acidi possono portare a contaminazione a lungo termine del suolo e dell'acqua.

Il Carico dei Flussi di Rifiuti Secondari

La lavorazione reattiva crea più flussi di rifiuti che devono essere gestiti. Ciò include non solo i prodotti chimici tossici stessi, ma anche l'acqua di risciacquo contaminata e i rifiuti di "cementazione a pacco".

Ognuno di questi flussi aggiunge complessità, costi e rischi ambientali all'operazione. La lavorazione a gas inerte, per sua natura, non genera praticamente nessuno di questi rifiuti secondari.

Fare la Scelta Giusta per il Tuo Obiettivo

Adottare un'atmosfera a gas inerte è una decisione strategica che allinea l'efficienza operativa con la responsabilità ambientale.

- Se il tuo obiettivo principale è eliminare i rifiuti pericolosi: L'utilizzo di un'atmosfera inerte è il modo più efficace per rimuovere completamente i sali tossici e gli acidi corrosivi dal tuo processo.

- Se il tuo obiettivo principale è ridurre la tua impronta di carbonio: La prevenzione dell'ossidazione elimina i passaggi di pulizia secondari ad alta intensità energetica, riducendo direttamente il consumo energetico e le emissioni associate.

- Se il tuo obiettivo principale è la qualità e l'efficienza del prodotto: Un'atmosfera inerte produce pezzi più puliti con proprietà dei materiali superiori, riducendo le rilavorazioni e semplificando l'intera linea di produzione.

In definitiva, l'utilizzo di un'atmosfera inerte ti consente di costruire un processo più pulito, più sicuro e più efficiente da zero.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Previene l'Ossidazione | Ferma la formazione di scaglie di ossido, eliminando la necessità di pulizia chimica. |

| Riduce i Rifiuti Tossici | Evita materiali pericolosi come cianuri e acidi, minimizzando i rischi di smaltimento. |

| Riduce il Consumo Energetico | Riduce l'uso di energia eliminando i processi di pulizia secondari, riducendo le emissioni. |

| Migliora la Sicurezza | Crea un'atmosfera non reattiva, riducendo i pericoli sul posto di lavoro e la contaminazione. |

Pronto a trasformare il tuo laboratorio con soluzioni per forni ecocompatibili? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ridurre gli sprechi, tagliare le emissioni e aumentare l'efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di sostenibilità!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico