In breve, il processo di deposizione chimica da vapore (CVD) viene eseguito all'interno di una camera di reazione o di un reattore altamente controllato. Questo ambiente sigillato non è un semplice contenitore; è un sistema progettato con precisione per gestire condizioni estreme e prevenire qualsiasi contaminazione esterna. Il successo della deposizione di un film sottile puro e di alta qualità dipende interamente dall'integrità di questa camera specializzata.

L'uso di una camera sigillata per la CVD è fondamentale per il processo. È l'unico modo per ottenere la purezza assoluta, le temperature estreme e le composizioni di gas precise necessarie per costruire materiali funzionali strato atomico dopo strato atomico.

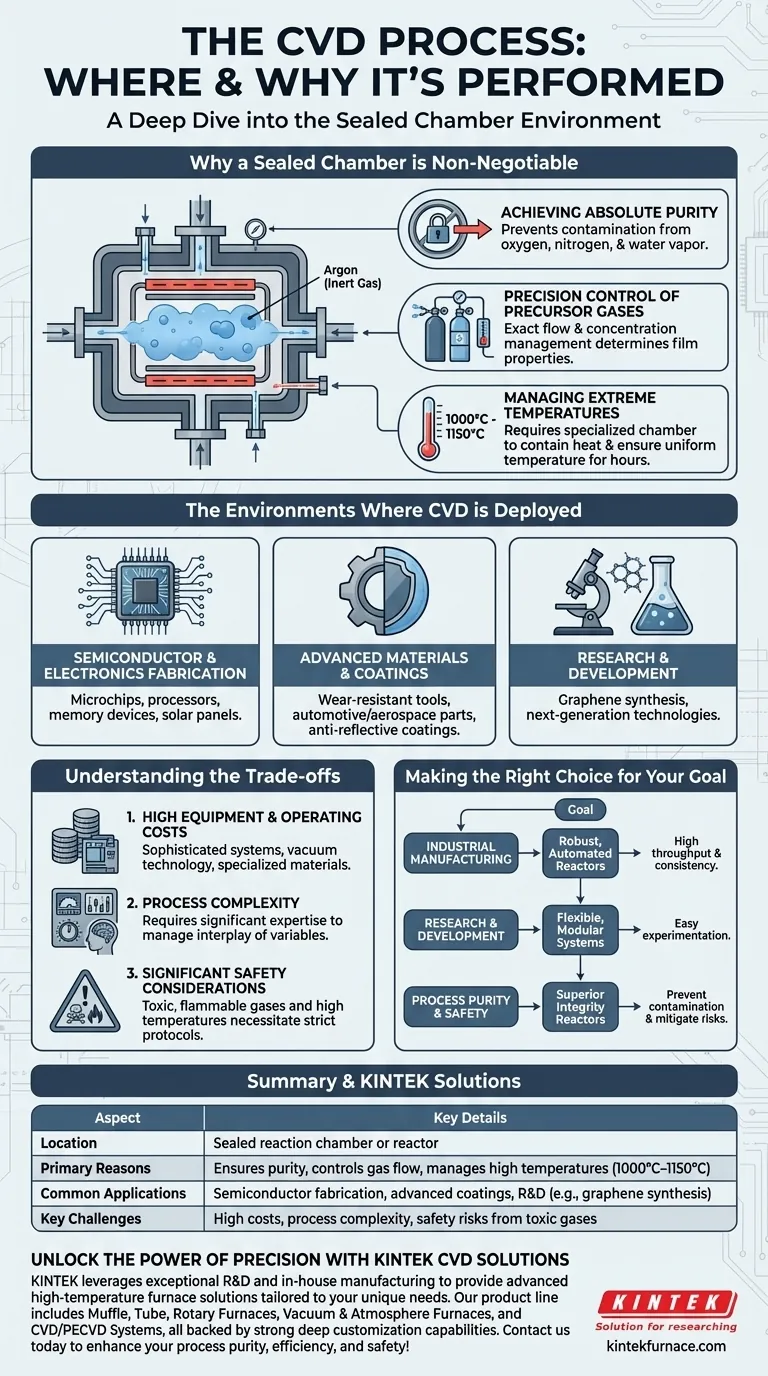

Perché una camera sigillata è irrinunciabile

La funzione principale di un reattore CVD è creare un ambiente artificiale ideale in cui specifiche reazioni chimiche possano avvenire in modo prevedibile. L'atmosfera in cui viviamo è ostile a questi processi delicati.

Raggiungere la purezza assoluta

Il processo CVD è eccezionalmente sensibile. L'esposizione all'aria atmosferica, che contiene ossigeno, azoto e vapore acqueo, introdurrebbe contaminanti che causano reazioni chimiche indesiderate.

Questa contaminazione compromette le proprietà strutturali ed elettroniche del film finale. Per prevenire ciò, la camera viene prima spurgata dall'aria e poi riempita con un gas neutro o inerte, come l'Argon, che funge da vettore per i reagenti ma non interferisce con la chimica di deposizione.

Controllo di precisione dei gas precursori

Il film stesso è costruito a partire da specifici precursori chimici, che vengono introdotti nella camera sotto forma di gas. Questi gas contengono gli elementi essenziali del materiale desiderato.

La camera consente il controllo esatto dei flussi e delle concentrazioni di questi gas reagenti. È questo controllo che determina la composizione finale, lo spessore e le proprietà del materiale del film.

Gestione delle temperature estreme

Molti processi CVD operano a temperature incredibilmente elevate, spesso tra 1000°C e 1150°C.

È richiesta una camera di reazione specializzata per contenere in sicurezza questo calore, fornire una temperatura uniforme sul substrato e mantenere la stabilità termica durante tutta la deposizione, che può durare ore.

Gli ambienti in cui viene impiegata la CVD

Grazie alla sua capacità di creare materiali ad alte prestazioni, la CVD è una tecnologia fondamentale in numerosi settori ad alta tecnologia. Troverai queste camere specializzate in tre contesti principali.

Fabbricazione di semiconduttori ed elettronica

Questo è l'uso più diffuso della CVD. È essenziale per creare gli strati isolanti e conduttivi sottili che compongono microchip, processori e dispositivi di memoria. Il processo è fondamentale anche per la produzione di pannelli solari.

Materiali e rivestimenti avanzati

La CVD viene utilizzata per applicare rivestimenti ultra-duri, resistenti alla corrosione o funzionali. Ciò include la creazione di superfici resistenti all'usura sugli utensili da taglio, strati protettivi su parti automobilistiche e aerospaziali ad alte prestazioni, e persino i rivestimenti antiriflesso sugli occhiali da sole e sul vetro architettonico.

Ricerca e sviluppo

Università, laboratori nazionali e centri di ricerca e sviluppo aziendali si affidano ai sistemi CVD per l'innovazione nel campo della scienza dei materiali. Questi sistemi sono utilizzati per sintetizzare nuovi materiali, come i fogli di grafene, e per sviluppare processi di prossima generazione per le tecnologie future.

Comprendere i compromessi

Sebbene potente, il ricorso a un processo basato su una camera complessa comporta sfide intrinseche che è importante comprendere.

Alti costi di attrezzatura e operativi

I reattori CVD sono apparecchiature sofisticate e costose. Devono essere in grado di mantenere il vuoto, gestire gas corrosivi e sostenere temperature estreme, il che richiede ingegneria e materiali specializzati.

Complessità del processo

Gestire con successo un processo CVD richiede notevoli competenze. Un operatore deve gestire con precisione una complessa interazione di variabili, tra cui temperatura, pressione, portate di gas e chimica, dove piccole deviazioni possono portare a deposizioni fallite.

Considerazioni significative sulla sicurezza

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Insieme alle alte temperature operative, ciò impone rigorosi protocolli di sicurezza, sistemi di rilevamento dei gas e una ventilazione adeguata per garantire la sicurezza dell'operatore e prevenire la contaminazione ambientale.

Scegliere l'opzione giusta per il tuo obiettivo

Il tipo specifico di camera e processo CVD è sempre dettato dall'obiettivo finale. Che tu sia nella produzione, nella ricerca o nell'ingegneria di processo, l'attenzione cambia.

- Se il tuo obiettivo principale è la produzione industriale: La priorità è investire in reattori batch o a wafer singolo robusti e automatizzati che offrano elevata produttività ed eccezionale coerenza.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: La scelta migliore è spesso un sistema di camera flessibile e modulare che consenta una facile sperimentazione con diversi precursori, temperature e substrati.

- Se il tuo obiettivo principale è la purezza del processo e la sicurezza: Il fattore critico è un reattore con integrità del vuoto superiore, linee di gas ad alta purezza e interblocchi di sicurezza completi per prevenire la contaminazione e mitigare i rischi.

In definitiva, comprendere il "perché" dietro la camera CVD la trasforma da una semplice scatola al cuore stesso della scienza e dell'ingegneria dei materiali moderna.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Luogo | Camera di reazione sigillata o reattore |

| Motivi principali | Garantisce la purezza, controlla il flusso di gas, gestisce alte temperature (1000°C–1150°C) |

| Applicazioni comuni | Fabbricazione di semiconduttori, rivestimenti avanzati, R&S (es. sintesi di grafene) |

| Sfide chiave | Costi elevati, complessità del processo, rischi per la sicurezza derivanti da gas tossici |

Sblocca il potere della precisione con le soluzioni CVD KINTEK

Operi nel settore della produzione di semiconduttori, dello sviluppo di materiali avanzati o della ricerca e hai bisogno di sistemi CVD affidabili e ad alte prestazioni? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzati, adattati alle tue esigenze specifiche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali e di produzione.

Contattaci oggi stesso per discutere come le nostre tecnologie CVD possono migliorare la purezza, l'efficienza e la sicurezza del tuo processo: costruiamo insieme il futuro dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico