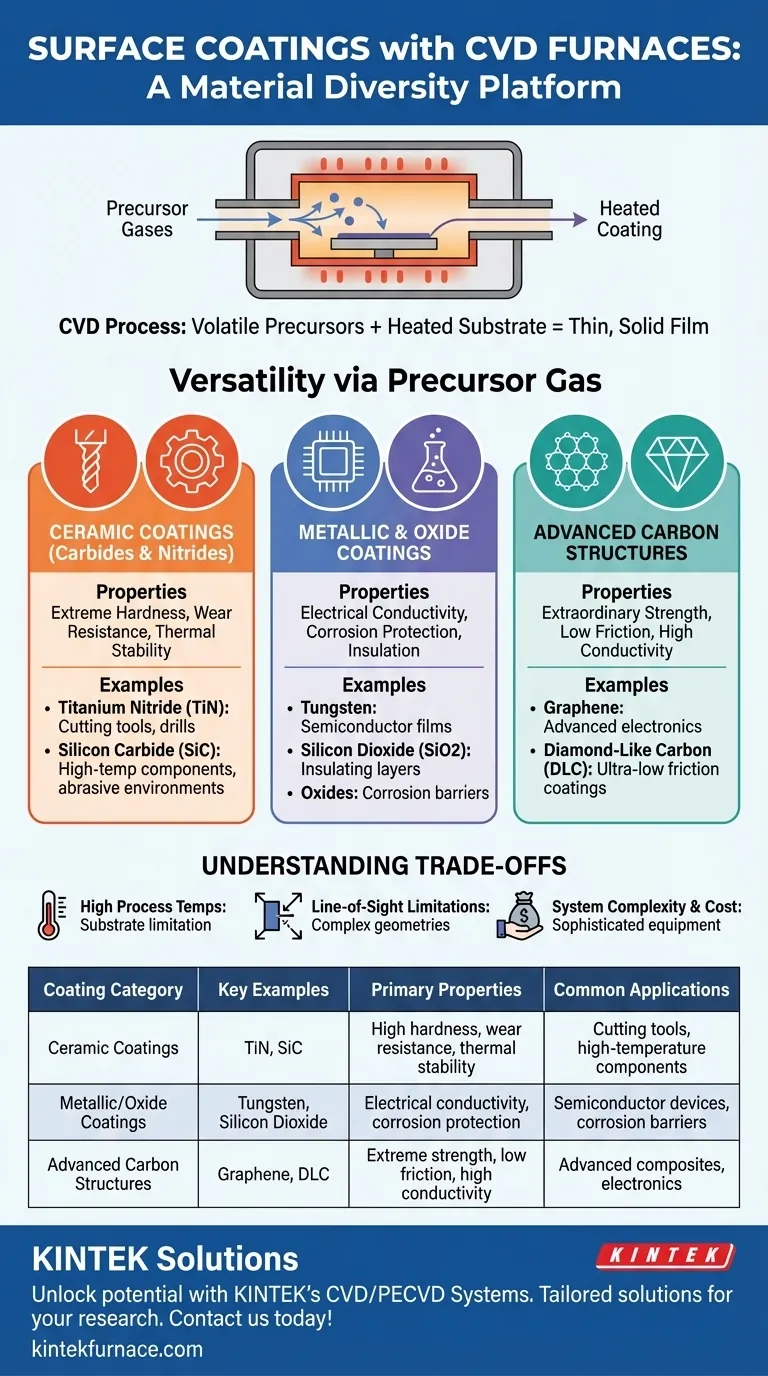

I forni CVD possono depositare una gamma eccezionalmente ampia di rivestimenti superficiali, alterando fondamentalmente le proprietà della superficie di un componente. Questi materiali rientrano in classi principali, tra cui ceramiche dure come nitruri e carburi, metalli puri e i loro ossidi e strutture di carbonio avanzate come il grafene. Questa versatilità consente di adattare il processo ad applicazioni che vanno dagli utensili da taglio industriali ai dispositivi a semiconduttore avanzati.

La deposizione chimica da vapore (CVD) non è un singolo tipo di rivestimento, ma una piattaforma di deposizione versatile. Il vero valore risiede nel comprendere quale classe di materiale — ceramica, metallico o carbonio — risolve la tua specifica sfida ingegneristica, sia che si tratti di aumentare la durezza, la conduttività o un altro parametro chiave di prestazione.

Le basi: come la CVD abilita la diversità dei materiali

Il processo CVD in breve

La deposizione chimica da vapore è un processo eseguito in una camera a vuoto in cui un substrato (la parte da rivestire) viene esposto a uno o più precursori chimici volatili. Questi precursori gassosi si decompongono o reagiscono sulla superficie calda del substrato, depositando un film sottile e solido.

Questa deposizione atomo per atomo o molecola per molecola crea un rivestimento altamente puro, denso e durevole. Poiché il film viene cresciuto direttamente sulla superficie, forma un legame forte senza bisogno di una fase di polimerizzazione separata.

Perché il processo consente la varietà

La chiave della versatilità della CVD è il gas precursore. Selezionando e controllando attentamente i gas introdotti nel forno, gli ingegneri possono depositare una vasta gamma di materiali diversi. Il rivestimento finale è determinato interamente dalla reazione chimica che si verifica sulla superficie del pezzo.

Una panoramica delle principali categorie di rivestimenti

I rivestimenti ottenibili con la CVD si comprendono meglio in base alla loro classe di materiale e alle proprietà funzionali che conferiscono.

Rivestimenti ceramici (Carburi e Nitruri)

Questi materiali sono noti per la loro eccezionale durezza, resistenza all'usura e stabilità termica. Sono la scelta preferita per proteggere i componenti in ambienti ad alto stress e alta temperatura.

Esempi comuni includono:

- Nitruro di Titanio (TiN): Un rivestimento color oro ampiamente utilizzato su utensili da taglio e punte per aumentare la durata dell'utensile e ridurre l'attrito.

- Carburo di Silicio (SiC): Una ceramica estremamente dura e resistente alla corrosione utilizzata in applicazioni ad alta temperatura e per componenti esposti a materiali abrasivi.

Rivestimenti metallici e di ossidi

La CVD viene utilizzata anche per depositare film metallici altamente puri e ossidi metallici stabili. Questi strati servono a funzioni completamente diverse rispetto alle ceramiche, spesso correlate a proprietà elettriche o chimiche.

Questi rivestimenti sono fondamentali per:

- Dispositivi a semiconduttore: La deposizione di film metallici conduttivi come il tungsteno o strati di ossido isolanti (ad esempio, il biossido di silicio) è fondamentale per la produzione di microchip.

- Protezione dalla corrosione: L'applicazione di uno strato di ossido denso e non reattivo può creare una barriera efficace contro ambienti chimici aggressivi.

Strutture di carbonio avanzate

All'avanguardia nella scienza dei materiali, la CVD è il metodo principale per sintetizzare forme avanzate di carbonio, ognuna con proprietà straordinarie.

Due esempi importanti sono:

- Grafene: Un foglio di carbonio spesso un singolo atomo con resistenza e conduttività elettrica senza pari, utilizzato in compositi avanzati ed elettronica.

- Diamante e Carbonio simile al Diamante (DLC): La CVD può far crescere veri film di diamante per una durezza estrema o creare rivestimenti DLC che offrono un coefficiente di attrito incredibilmente basso.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Alte temperature di processo

I processi CVD tradizionali richiedono spesso temperature molto elevate per innescare le reazioni chimiche necessarie sul substrato. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché il substrato stesso deve essere in grado di resistere al calore senza deformarsi o fondere.

Limitazioni di linea di vista

Nella sua forma base, la CVD è un processo di linea di vista, il che significa che riveste le superfici direttamente esposte al flusso del gas precursore. Rivestire geometrie complesse o canali interni non in linea di vista può essere difficile e può richiedere apparecchiature specializzate e sviluppo del processo.

Complessità e costo del sistema

I forni CVD sono sistemi sofisticati che operano sottovuoto con controllo preciso di temperatura, pressione e flusso di gas. Questa complessità, unita al costo dei gas precursori, può rendere il processo più costoso di alcuni metodi di rivestimento alternativi come la verniciatura o la galvanica.

Selezione del rivestimento CVD giusto per la tua applicazione

La scelta del rivestimento dipende interamente dal problema che devi risolvere. Usa la funzione primaria come guida.

- Se la tua priorità principale è l'estrema resistenza all'usura e la durezza: I rivestimenti ceramici come il Nitruro di Titanio (TiN) e il Carburo di Silicio (SiC) sono lo standard industriale per utensili e componenti meccanici.

- Se la tua priorità principale è la funzionalità elettrica o la protezione dalla corrosione: Esplora i film metallici per la conduttività o gli strati di ossido stabili per l'isolamento e la resistenza chimica.

- Se la tua priorità principale sono le proprietà all'avanguardia e ad alte prestazioni: Indaga sulle strutture di carbonio avanzate come il Carbonio simile al Diamante (DLC) per un attrito ultra-basso o il grafene per i compositi di prossima generazione.

Abbinando la classe di materiale al tuo obiettivo specifico, puoi sfruttare la CVD come strumento strategico per l'ingegneria avanzata dei materiali.

Tabella riassuntiva:

| Categoria di Rivestimento | Esempi Chiave | Proprietà Principali | Applicazioni Comuni |

|---|---|---|---|

| Rivestimenti Ceramici | TiN, SiC | Elevata durezza, resistenza all'usura, stabilità termica | Utensili da taglio, componenti ad alta temperatura |

| Rivestimenti Metallici/Ossidi | Tungsteno, Biossido di Silicio | Conduttività elettrica, protezione dalla corrosione | Dispositivi a semiconduttore, barriere anticorrosione |

| Strutture di Carbonio Avanzate | Grafene, DLC | Resistenza estrema, basso attrito, elevata conduttività | Compositi avanzati, elettronica |

Sblocca tutto il potenziale del tuo laboratorio con le soluzioni di forni CVD avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura come Sistemi CVD/PECVD su misura per le tue esigenze sperimentali uniche. Le nostre approfondite capacità di personalizzazione assicurano prestazioni precise per applicazioni in rivestimenti ceramici, metallici e di carbonio. Contattaci oggi per discutere di come possiamo migliorare i tuoi processi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico