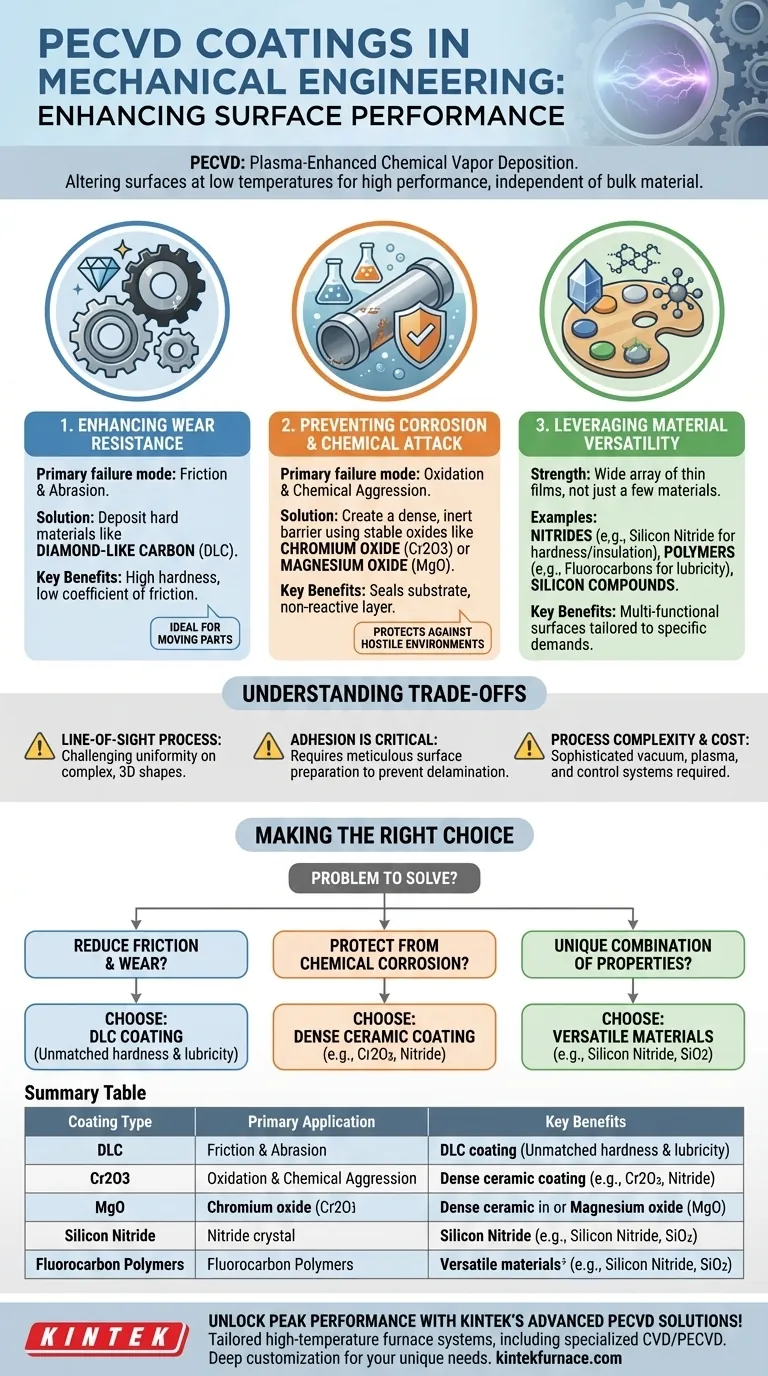

Nell'ingegneria meccanica, la deposizione chimica da vapore assistita da plasma (PECVD) è utilizzata principalmente per applicare rivestimenti avanzati che migliorano le proprietà superficiali di un componente. Le applicazioni più comuni prevedono la deposizione di film resistenti all'usura come il carbonio amorfo diamantiforme (DLC) e strati resistenti alla corrosione come l'ossido di cromo (Cr2O3) o l'ossido di magnesio (MgO).

Il vero valore della PECVD risiede non in un singolo tipo di rivestimento, ma nella sua versatilità. Permette agli ingegneri di depositare con precisione una vasta gamma di materiali a basse temperature, alterando fondamentalmente la superficie di un componente per prestazioni elevate senza compromettere l'integrità del materiale sfuso sottostante.

Perché la PECVD è uno strumento chiave per le superfici meccaniche

La sfida principale nella progettazione meccanica è spesso un conflitto tra le proprietà necessarie per la massa di un componente (ad esempio, tenacità, resistenza) e le proprietà necessarie alla sua superficie (ad esempio, durezza, inerzia chimica). La PECVD risolve direttamente questo problema aggiungendo un film sottile funzionale.

Migliorare la resistenza all'usura

Per i componenti soggetti ad attrito e abrasione, l'usura è la principale modalità di guasto. La PECVD fornisce una potente soluzione depositando materiali eccezionalmente duri.

L'esempio più prominente è il carbonio amorfo diamantiforme (DLC). Questi film possiedono una combinazione unica di elevata durezza e basso coefficiente di attrito, rendendoli ideali per la protezione di parti in movimento.

Prevenire la corrosione e l'attacco chimico

I componenti meccanici spesso operano in ambienti chimicamente aggressivi o soggetti a ossidazione. La PECVD può creare una barriera protettiva, chimicamente inerte, sulla superficie del componente.

Depositando composti stabili come l'ossido di cromo (Cr2O3) o l'ossido di magnesio (MgO), si forma uno strato denso e non reattivo. Questo film sigilla efficacemente il materiale del substrato dall'ambiente ostile.

Sfruttare un'ampia gamma di materiali

Mentre il DLC e specifici ossidi sono comuni, la flessibilità della PECVD è la sua maggiore forza. Il processo non è limitato a pochi materiali.

Può depositare una vasta gamma di film sottili, inclusi nitruri (come il nitruro di silicio, anch'esso molto duro), polimeri (come i fluorocarburi per una lubrificazione estrema) e vari composti di silicio. Questa versatilità consente la creazione di superfici multifunzionali su misura per esigenze operative altamente specifiche.

Comprendere i compromessi

Sebbene potente, la PECVD non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per un'implementazione di successo.

Uniformità del rivestimento su geometrie complesse

La PECVD è fondamentalmente un processo a linea di vista. Ciò può rendere difficile ottenere uno spessore di rivestimento perfettamente uniforme su parti con forme tridimensionali complesse, canali interni o angoli acuti.

Importanza critica dell'adesione

Le prestazioni di qualsiasi rivestimento dipendono interamente dalla sua adesione al substrato. Il successo di un rivestimento PECVD si basa fortemente su una meticolosa preparazione della superficie per garantire un legame forte. La mancata osservanza di ciò può comportare il distacco o la sfogliatura del rivestimento sotto stress.

Complessità e costo del processo

La PECVD richiede sofisticate camere a vuoto, un controllo preciso del flusso di gas e alimentatori ad alta frequenza per generare il plasma. Questo lo rende un processo più complesso e spesso più costoso rispetto a trattamenti superficiali più semplici come la verniciatura o l'elettroplaccatura.

Fare la scelta giusta per il tuo obiettivo

La selezione della strategia di rivestimento corretta dipende interamente dal problema che devi risolvere.

- Se il tuo obiettivo principale è ridurre l'attrito e l'usura: La tua migliore opzione è un rivestimento Diamond-Like Carbon (DLC) grazie alla sua durezza e lubrificazione ineguagliabili.

- Se il tuo obiettivo principale è la protezione dalla corrosione chimica: Dovresti specificare un rivestimento ceramico denso e inerte come un ossido stabile (Cr2O3) o un nitruro.

- Se il tuo obiettivo principale è una combinazione unica di proprietà (ad esempio, durezza e isolamento elettrico): Sfrutta la versatilità della PECVD per esplorare materiali come il nitruro di silicio o il biossido di silicio per soddisfare la tua specifica esigenza multifunzionale.

In definitiva, la PECVD ti consente di ingegnerizzare la superficie di un componente indipendentemente dalla sua massa, sbloccando nuovi livelli di prestazioni e durabilità.

Tabella riassuntiva:

| Tipo di Rivestimento | Applicazione Primaria | Vantaggi Chiave |

|---|---|---|

| Carbonio Amorfo Diamantiforme (DLC) | Resistenza all'usura | Elevata durezza, basso attrito |

| Ossido di Cromo (Cr2O3) | Resistenza alla Corrosione | Barriera densa, chimicamente inerte |

| Ossido di Magnesio (MgO) | Resistenza alla Corrosione | Strato protettivo, non reattivo |

| Nitruri di Silicio | Superfici multifunzionali | Durezza, isolamento elettrico |

| Polimeri Fluorocarbonici | Lubrificazione | Estrema lubrificazione per parti in movimento |

Sblocca le massime prestazioni per i tuoi componenti meccanici con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, fornendo rivestimenti che migliorano la resistenza all'usura, prevengono la corrosione e prolungano la durata dei componenti. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di ingegneria delle superfici!

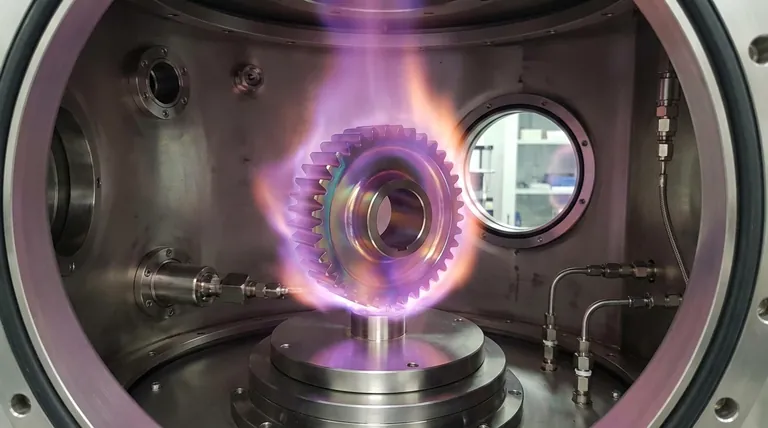

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura