Per indurire con successo per precipitazione l'Inconel 718, un forno da laboratorio a muffola o a atmosfera richiede una rigorosa precisione termica e capacità di raffreddamento specializzate. Nello specifico, l'attrezzatura deve essere programmabile per eseguire complessi cicli di invecchiamento a due stadi e fornire il meccanismo per un rapido raffreddamento ad aria o un tempra in acqua immediatamente dopo il trattamento di soluzione.

Concetto chiave L'efficacia dell'indurimento dell'Inconel 718 si basa interamente sulla capacità del forno di indurre specifiche modifiche microstrutturali. È necessaria un'attrezzatura che garantisca un controllo stretto della temperatura per precipitare le fasi di rafforzamento (Gamma Double Prime e Gamma Prime) e faciliti un rapido raffreddamento per regolare la fase Delta.

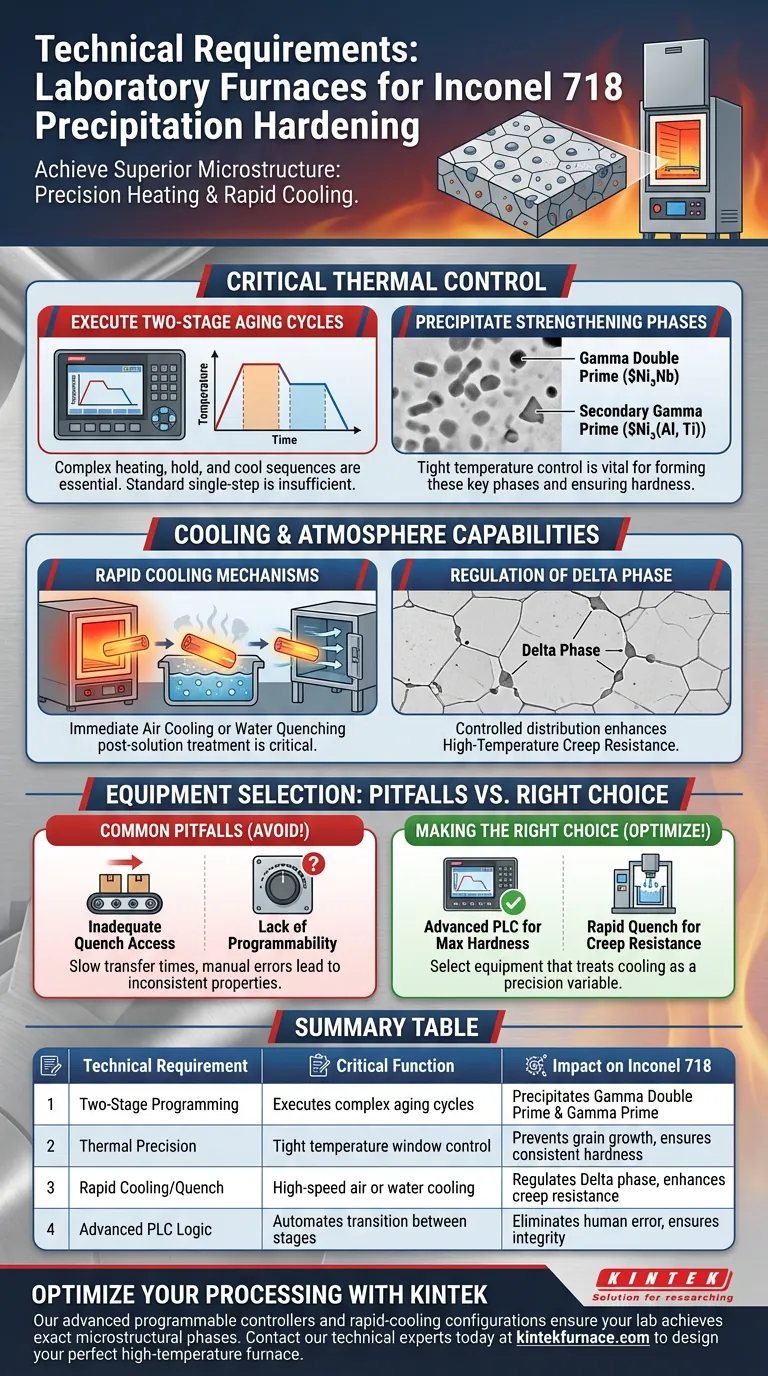

Requisiti critici di controllo termico

Per ottenere le proprietà meccaniche desiderate nell'Inconel 718, il forno deve offrire più di un semplice riscaldamento; richiede una logica di controllo dinamica.

Esecuzione di cicli di invecchiamento a due stadi

Il riscaldamento standard a un solo stadio è insufficiente per questa superlega. Il controller del forno deve essere in grado di programmare ed eseguire un distinto ciclo di invecchiamento a due stadi.

Questo processo prevede il mantenimento del materiale a una temperatura specifica, la modifica della temperatura per un secondo tempo di permanenza e quindi il raffreddamento a una velocità controllata.

Precipitazione delle fasi di rafforzamento

L'obiettivo primario di questa precisione termica è la formazione di specifici precipitati. L'ambiente del forno deve facilitare la nucleazione della Gamma Double Prime ($Ni_3Nb$).

Contemporaneamente, il ciclo deve favorire la formazione della Gamma Prime secondaria ($Ni_3(Al, Ti)$). Se la temperatura del forno fluttua al di fuori della finestra di lavorazione specifica, queste fasi di rafforzamento non si formeranno correttamente, compromettendo la durezza della lega.

Capacità di raffreddamento e atmosfera

Il riscaldamento è solo metà dell'equazione dell'indurimento per precipitazione; il metodo di raffreddamento è ugualmente critico per l'integrità microstrutturale.

Meccanismi di raffreddamento rapido

L'allestimento del forno deve consentire un rapido raffreddamento ad aria o una tempra in acqua. Questo è particolarmente vitale dopo la fase di trattamento di soluzione, spesso eseguita prima delle fasi di invecchiamento.

Un raffreddamento lento o incontrollato può portare a una crescita indesiderata dei grani o alla formazione di fasi fragili che riducono la vita a fatica del materiale.

Regolazione della fase Delta

Sono necessari un corretto raffreddamento e mantenimento della temperatura per controllare la distribuzione della fase Delta.

Sebbene un eccesso di fase Delta possa essere dannoso, una distribuzione regolata è necessaria per migliorare la resistenza allo scorrimento ad alta temperatura del materiale. La capacità del forno di passare rapidamente tra gli stati di riscaldamento e raffreddamento influisce direttamente su questa distribuzione.

Errori comuni nella selezione delle attrezzature

Quando si seleziona un forno per Inconel 718, un errore frequente è non tenere conto della reattività termica.

Accesso inadeguato alla tempra

Un forno a muffola standard spesso manca dell'accessibilità richiesta per una tempra immediata. Se il tempo di trasferimento dalla zona calda al mezzo di tempra (acqua o getto d'aria) è troppo lungo, la temperatura del materiale scende in modo incontrollato, portando a proprietà incoerenti.

Mancanza di programmabilità

I controller a punto fisso manuali sono inadatti per l'Inconel 718. Affidarsi a un operatore per regolare manualmente le temperature per il ciclo di invecchiamento a due stadi introduce errori umani e incoerenze temporali che rovinano la microstruttura.

Fare la scelta giusta per il tuo progetto

La configurazione specifica del tuo forno dovrebbe essere dettata dal tuo obiettivo finale per le prestazioni del materiale.

- Se il tuo obiettivo principale è la massima durezza e resistenza: Dai priorità a un forno con controller logici programmabili (PLC) avanzati per garantire che il ciclo di invecchiamento a due stadi crei una densità ottimale di Gamma Double Prime.

- Se il tuo obiettivo principale è la resistenza allo scorrimento ad alta temperatura: Assicurati che l'attrezzatura consenta una tempra rapida e ripetibile per regolare rigorosamente la distribuzione della fase Delta.

Seleziona attrezzature che trattino il raffreddamento come una variabile di precisione, non solo come un ripensamento.

Tabella riassuntiva:

| Requisito Tecnico | Funzione Critica | Impatto sull'Inconel 718 |

|---|---|---|

| Programmazione a due stadi | Esegue cicli di invecchiamento complessi | Precipita Gamma Double Prime ($Ni_3Nb$) e Gamma Prime |

| Precisione Termica | Controllo stretto della finestra di temperatura | Previene la crescita dei grani e garantisce una durezza costante |

| Raffreddamento/Tempra Rapida | Raffreddamento rapido ad aria o acqua | Regola la fase Delta e migliora la resistenza allo scorrimento |

| Logica PLC Avanzata | Automatizza la transizione tra le fasi | Elimina l'errore umano e garantisce l'integrità microstrutturale |

Ottimizza la tua lavorazione di superleghe con KINTEK

La precisione è non negoziabile quando si indurisce l'Inconel 718. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze metallurgiche uniche. I nostri controller programmabili avanzati e le configurazioni di raffreddamento rapido garantiscono che il tuo laboratorio ottenga le fasi microstrutturali esatte richieste per una durezza e una resistenza allo scorrimento superiori.

Pronto a elevare la tua scienza dei materiali? Contatta oggi i nostri esperti tecnici per progettare il forno ad alta temperatura perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Sheida Sarafan, Prakash Patnaik. Elevated-Temperature Tensile Behavior and Properties of Inconel 718 Fabricated by In-Envelope Additive–Subtractive Hybrid Manufacturing and Post-Process Precipitation Hardening. DOI: 10.3390/jmmp8060297

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i metodi di raffreddamento per i forni di sinterizzazione sottovuoto? Ottimizza le Proprietà del Tuo Materiale

- Quale ruolo svolge un forno di sinterizzazione sottovuoto di grado industriale nella formatura finale delle parti in acciaio inossidabile 17-4 PH?

- Qual è l'importanza delle apparecchiature di degasaggio sottovuoto nella schiumatura del gel? Garantire l'integrità strutturale nelle bioceramiche

- In che modo le caratteristiche di funzionamento e manutenzione dei forni di sinterizzazione sottovuoto migliorano l'efficienza? Aumenta la produttività e riduci i costi

- Qual è il significato tecnico del controllo del tasso di perdita di vuoto? Garantire stabilità termica e purezza

- Quali sono le applicazioni della brasatura in forno nel settore dell'energia e della generazione di potenza? Ottenere un'integrità superiore delle giunzioni per componenti critici

- Quali sono i vantaggi dell'utilizzo di trattamenti termici e forni a vuoto? Ottieni una qualità e un controllo superiori del materiale

- A cosa servono i forni a tempra a fondo mobile (drop-bottom)? Ottenere una tempra rapida per leghe ad alte prestazioni