Al suo centro, un forno a tempra a fondo mobile è un'attrezzatura industriale specializzata progettata per il trattamento termico dei componenti metallici. La sua funzione principale è consentire un trasferimento estremamente rapido da una camera di riscaldamento ad alta temperatura direttamente in un serbatoio di tempra liquida, un processo fondamentale per sviluppare specifiche proprietà meccaniche in materiali come le leghe di alluminio.

Il vantaggio distintivo di un forno a fondo mobile non è solo il trattamento termico, ma la minimizzazione del ritardo di tempra. Questo design assicura che i componenti vengano temprati quasi istantaneamente dopo il riscaldamento, che è l'unico modo per ottenere la struttura metallurgica desiderata in molte leghe ad alte prestazioni.

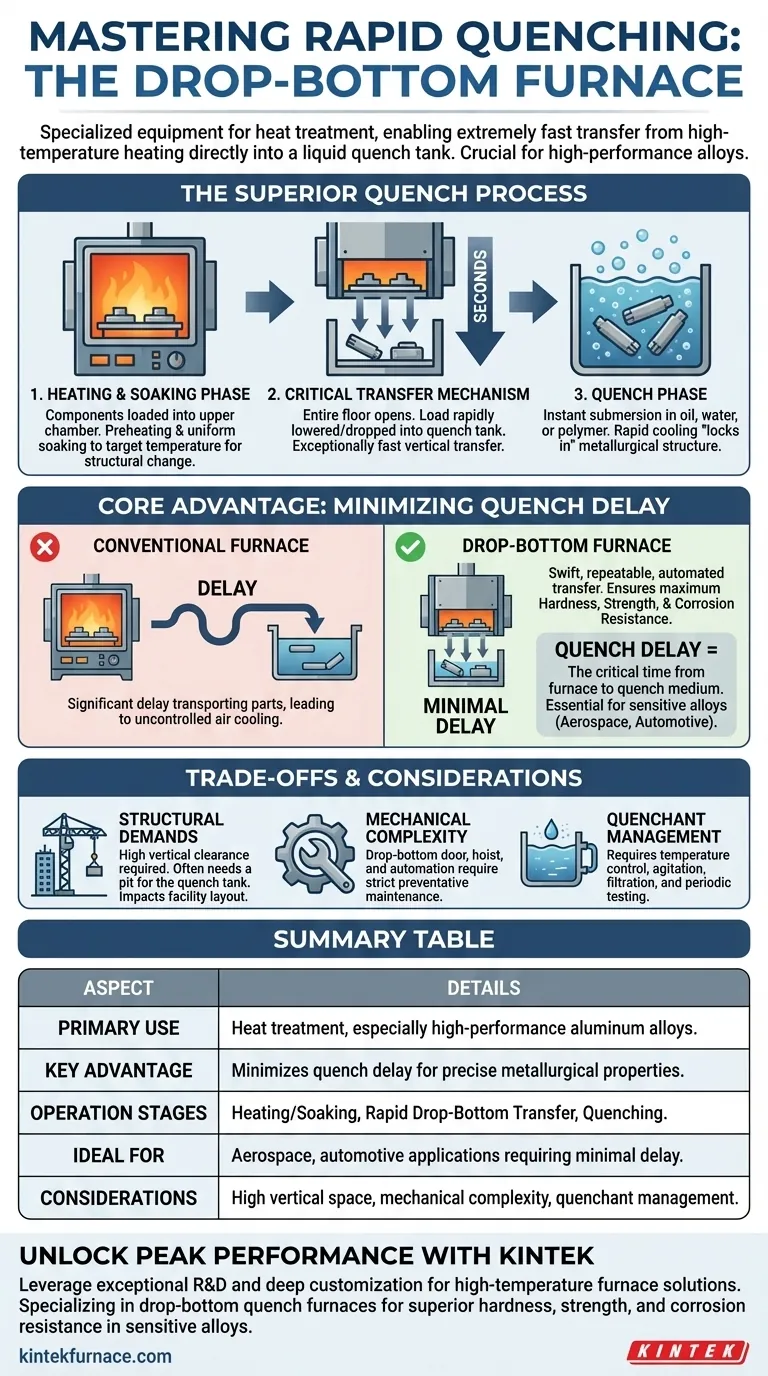

Come un Forno a Fondo Mobile Offre una Tempra Superiore

Il forno opera in fasi distinte e sequenziali, con il suo design fisico ottimizzato direttamente per la transizione più critica: la tempra stessa.

Fase di Riscaldamento e Mantenimento (Soaking)

Innanzitutto, i componenti metallici vengono caricati nella camera di riscaldamento superiore. Il forno porta il materiale a una temperatura precisa e uniforme in un processo noto come preriscaldamento e poi lo mantiene lì durante la fase di mantenimento (soaking). Ciò assicura che l'intera parte, indipendentemente dalla sua geometria, raggiunga la temperatura target necessaria per alterare la sua struttura cristallina.

Il Meccanismo di Trasferimento Critico

È qui che il design "a fondo mobile" dimostra il suo valore. L'intero pavimento della camera di riscaldamento si apre e il carico viene rapidamente abbassato o fatto cadere direttamente nel serbatoio di tempra posizionato immediatamente sotto di esso. Questo trasferimento verticale è eccezionalmente veloce, spesso richiede solo pochi secondi.

Fase di Tempra

Una volta immersi nel serbatoio di tempra, i componenti vengono raffreddati con estrema rapidità. Il mezzo di tempra è tipicamente olio, acqua o una soluzione polimerica, scelto in base al materiale e alle proprietà finali desiderate. Questo raffreddamento rapido "blocca" la struttura metallurgica ottenuta durante la fase di mantenimento.

Il Vantaggio Principale: Minimizzare il Ritardo di Tempra

Comprendere perché questa velocità è così vitale è la chiave per capire lo scopo del forno. L'intero design esiste per risolvere il problema del ritardo di tempra.

Cos'è il Ritardo di Tempra?

Il ritardo di tempra (quench delay) è il tempo che intercorre dal momento in cui un componente caldo lascia la camera di riscaldamento del forno al momento in cui è completamente immerso nel mezzo di tempra. Durante questo breve intervallo, la parte è esposta all'aria aperta e inizia a raffreddarsi prematuramente.

L'Impatto del Ritardo sulle Proprietà del Materiale

Per molte leghe, in particolare quelle utilizzate nelle applicazioni aerospaziali e automobilistiche ad alte prestazioni, anche pochi secondi di ritardo sono inaccettabili. Il raffreddamento incontrollato all'aria consente alla struttura interna del metallo di cambiare in modi indesiderati, impedendogli di raggiungere la sua massima potenziale durezza, resistenza e resistenza alla corrosione.

Perché il Design a Fondo Mobile Eccelle

Un forno convenzionale potrebbe richiedere che le parti vengano spostate tramite un carrello elevatore o un nastro trasportatore a un serbatoio di tempra separato. Ciò introduce ritardi di tempra significativi e spesso incoerenti. Il forno a fondo mobile integra verticalmente le fasi di riscaldamento e tempra, rendendo il trasferimento un processo rapido, ripetibile e automatizzato che garantisce un ritardo minimo.

Comprendere i Compromessi e le Considerazioni

Sebbene molto efficace, questo design comporta specifici requisiti operativi e di struttura.

Requisiti Strutturali e di Spazio

I forni a fondo mobile sono intrinsecamente strutture alte. Richiedono un notevole spazio verticale e spesso necessitano di uno scavo sotto il pavimento per alloggiare il serbatoio di tempra, influenzando la disposizione della struttura e i costi di installazione.

Complessità Meccanica

La porta a fondo mobile, il meccanismo di sollevamento e l'automazione associata sono sistemi complessi. Richiedono un rigoroso regime di manutenzione preventiva, inclusa la lubrificazione delle parti mobili e l'ispezione di guarnizioni e componenti di sollevamento, per garantire un funzionamento affidabile e sicuro.

Gestione del Mezzo di Tempra

Il mezzo di tempra stesso richiede una gestione attenta. La sua temperatura deve essere controllata, e deve essere agitato, filtrato e periodicamente testato e sostituito per garantire tassi di raffreddamento coerenti da lotto a lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno per il trattamento termico dipende interamente dai requisiti metallurgici dei componenti.

- Se il tuo obiettivo principale è la lavorazione di leghe di alluminio ad alte prestazioni: Un forno a fondo mobile è lo standard del settore, poiché la necessità di un ritardo di tempra minimo è irrinunciabile per il trattamento termico in soluzione.

- Se il tuo obiettivo principale è ottenere la massima durezza e resistenza in leghe sensibili: La tempra quasi istantanea fornita da questo design è essenziale per bloccare le proprietà metallurgiche desiderate prima che possano degradarsi.

- Se il tuo obiettivo principale è il trattamento termico generico di acciai meno sensibili: Altri design, come forni a lotti o a nastro continuo, potrebbero offrire una soluzione più economica se un leggero ritardo di tempra è accettabile per il materiale.

In definitiva, la scelta di un forno a fondo mobile è una decisione guidata dalla necessità intransigente di precisione metallurgica.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Principale | Trattamento termico di componenti metallici, specialmente leghe di alluminio ad alte prestazioni, per tempra rapida. |

| Vantaggio Chiave | Minimizza il ritardo di tempra per garantire proprietà metallurgiche precise come durezza e resistenza. |

| Fasi Operative | Riscaldamento/mantenimento, trasferimento rapido a fondo mobile, tempra in olio/acqua/polimero. |

| Ideale Per | Applicazioni aerospaziali e automobilistiche che richiedono un ritardo di tempra minimo. |

| Considerazioni | Altezza verticale necessaria, complessità meccanica, necessità di gestione del mezzo di tempra. |

Sblocca le Prestazioni di Picco per le Tue Leghe ad Alte Prestazioni con KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Se lavori con leghe sensibili che richiedono un ritardo di tempra minimo, i nostri forni a tempra a fondo mobile possono fornire il trattamento termico rapido e preciso di cui hai bisogno per una durezza, resistenza e resistenza alla corrosione superiori. Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?