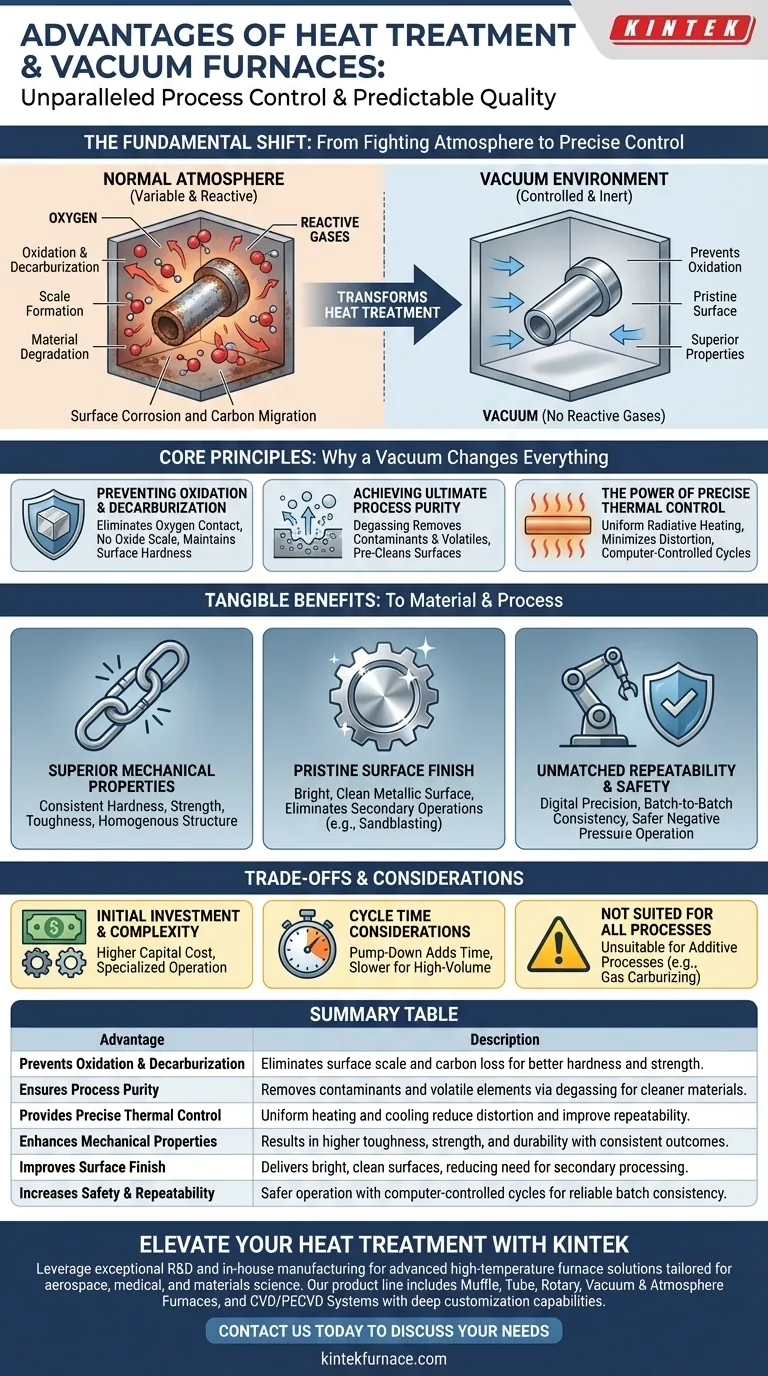

Il vantaggio fondamentale dell'utilizzo di un forno a vuoto per il trattamento termico è un controllo del processo senza precedenti. Questo controllo si ottiene rimuovendo i gas reattivi presenti in una normale atmosfera. Operando nel vuoto, si prevengono reazioni chimiche indesiderate come l'ossidazione, il che porta direttamente a proprietà superiori del materiale, qualità della superficie impeccabile, purezza del processo migliorata e consistenza eccezionale tra i lotti.

Un forno a vuoto trasforma il trattamento termico rimuovendo la variabile della reazione atmosferica. Invece di combattere l'ossidazione e la contaminazione, si ottiene un controllo preciso sul percorso termico del materiale, con conseguente maggiore qualità, risultati più coerenti e prevedibili.

Perché il vuoto cambia tutto: i principi fondamentali

Per comprendere i vantaggi, è necessario prima capire perché la rimozione dell'atmosfera è così critica. Alle alte temperature richieste per il trattamento termico, i metalli diventano altamente reattivi con i gas che li circondano, principalmente l'ossigeno. Un forno a vuoto mitiga questo problema fondamentale.

Prevenire l'ossidazione e la decarburazione

Ad elevate temperature, l'ossigeno si lega aggressivamente alla superficie di un metallo, creando uno strato di ossido. Ciò non solo rovina la finitura superficiale, ma può anche alterare le dimensioni di un pezzo di precisione.

Contemporaneamente, può verificarsi un processo chiamato decarburazione, in cui gli atomi di carbonio migrano dalla superficie dell'acciaio. Ciò lascia lo strato superficiale più morbido e debole rispetto al nucleo, compromettendo le prestazioni e la durata a fatica del componente. Un ambiente sottovuoto, essendo quasi privo di ossigeno e altri gas reattivi, impedisce che entrambe queste reazioni distruttive si verifichino.

Raggiungere la massima purezza del processo

Il vuoto fa più che prevenire la contaminazione; pulisce attivamente il pezzo. L'ambiente a pressione negativa aiuta a estrarre elementi volatili, come il fosforo, e gas intrappolati dalla superficie del materiale in un processo noto come degassamento.

Ciò si traduce in una struttura del materiale più pura e integra e rimuove oli o residui superficiali senza la necessità di processi chimici di pre-pulizia separati.

Il potere del controllo termico preciso

Senza aria per trasferire il calore per convezione, il riscaldamento sotto vuoto è dominato dall'irraggiamento. Ciò consente una distribuzione della temperatura estremamente uniforme sul pezzo, riducendo al minimo le sollecitazioni interne e la distorsione.

Inoltre, i moderni forni a vuoto consentono cicli di riscaldamento e raffreddamento (tempra) controllati da computer. Questa precisione digitale assicura che ogni parte in ogni lotto riceva lo stesso trattamento termico esatto, portando a una ripetibilità ineguagliabile.

I vantaggi tangibili per il tuo materiale e processo

I principi di funzionamento sotto vuoto si traducono direttamente in miglioramenti significativi e misurabili nel prodotto finale e nell'operazione complessiva.

Proprietà meccaniche superiori

Prevenendo la decarburazione, la superficie del materiale mantiene la sua durezza e resistenza specificate. Il riscaldamento uniforme e il raffreddamento controllato producono una struttura granulare più omogenea in tutto il componente, portando a miglioramenti più prevedibili e affidabili in tenacità, resistenza e durabilità.

Finitura superficiale impeccabile

I pezzi trattati in un forno a vuoto emergono con una superficie brillante, pulita e metallica. Poiché non si forma alcuna scaglia di ossido, spesso si elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come sabbiatura, decapaggio chimico o molatura.

Ripetibilità e sicurezza ineguagliabili

I cicli controllati da computer eliminano le incertezze e la variabilità intrinseche nei metodi più vecchi. Un processo sotto vuoto è altamente ripetibile, il che è fondamentale per industrie come quella aerospaziale e medica dove il controllo qualità è irrinunciabile.

Operativamente, i forni a vuoto sono intrinsecamente più sicuri. Operano a pressione negativa, eliminando il rischio di esplosione associato ai recipienti pressurizzati. L'ambiente a basso tenore di ossigeno elimina anche il rischio di incendio.

Comprendere i compromessi e le considerazioni

Sebbene potente, la tecnologia del forno a vuoto non è la soluzione universale per ogni applicazione. L'obiettività richiede di riconoscere i suoi limiti.

Investimento iniziale e complessità

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai forni ad atmosfera convenzionali. Richiedono inoltre conoscenze più specializzate per l'utilizzo e la manutenzione a causa delle loro pompe per alto vuoto, guarnizioni e sistemi di controllo.

Considerazioni sui tempi di ciclo

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo al ciclo di trattamento complessivo. Per alcuni pezzi ad alto volume e a basse specifiche, il tempo di ciclo più rapido di un forno ad atmosfera continua potrebbe essere più economico.

Non adatto a tutti i processi

Alcuni processi di trattamento termico, come la carburazione o la nitrurazione a gas, richiedono fondamentalmente un'atmosfera specifica e chimicamente attiva per donare atomi di carbonio o azoto alla superficie del materiale. Un vuoto puro è inadatto per questi processi additivi, sebbene esistano sistemi ibridi.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di trattamento termico dipende interamente dal risultato richiesto per il tuo componente.

- Se il tuo obiettivo principale è l'integrità e le prestazioni del materiale: Il trattamento sotto vuoto è la scelta superiore per prevenire l'ossidazione e ottenere proprietà meccaniche consistenti e di fascia alta.

- Se il tuo obiettivo principale è la finitura superficiale e la riduzione della post-elaborazione: La finitura brillante e pulita di un forno a vuoto può eliminare passaggi secondari, risparmiando direttamente tempo e costi operativi.

- Se il tuo obiettivo principale è la ripetibilità del processo per componenti critici: L'ambiente inerte e controllato da computer di un forno a vuoto offre una consistenza impareggiabile da lotto a lotto.

- Se il tuo obiettivo principale è la produzione di grandi volumi e a basso costo: Valuta attentamente se i tempi di ciclo e l'investimento iniziale della tecnologia del vuoto si allineano con il tuo modello di costo, poiché un forno ad atmosfera tradizionale potrebbe essere più economico.

In definitiva, la scelta del trattamento termico sotto vuoto è un investimento nel controllo del processo e nella qualità prevedibile.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'ossidazione e la decarburazione | Elimina le scaglie superficiali e la perdita di carbonio per una migliore durezza e resistenza. |

| Garantisce la purezza del processo | Rimuove contaminanti ed elementi volatili tramite degassamento per materiali più puliti. |

| Fornisce un controllo termico preciso | Riscaldamento e raffreddamento uniformi riducono la distorsione e migliorano la ripetibilità. |

| Migliora le proprietà meccaniche | Si traduce in maggiore tenacità, resistenza e durabilità con risultati coerenti. |

| Migliora la finitura superficiale | Fornisce superfici brillanti e pulite, riducendo la necessità di lavorazioni secondarie. |

| Aumenta la sicurezza e la ripetibilità | Funzionamento più sicuro con cicli controllati da computer per una consistenza affidabile del lotto. |

Pronto a elevare i tuoi processi di trattamento termico con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medico e la scienza dei materiali. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare la qualità del tuo materiale, ridurre i costi e garantire una consistenza ineguagliabile nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore