Le apparecchiature di degasaggio sottovuoto fungono da cancello critico per il controllo qualità nella preparazione di ceramiche porose biomimetiche tramite schiumatura del gel. Il loro ruolo specifico è quello di rimuovere forzatamente le bolle d'aria intrappolate dalla sospensione ceramica prima che il materiale venga solidificato e cotto.

Eliminando le microbolle nella fase di sospensione, il degasaggio sottovuoto previene la formazione di difetti strutturali indesiderati durante la sinterizzazione, salvaguardando direttamente la resistenza meccanica dello scheletro ceramico finale.

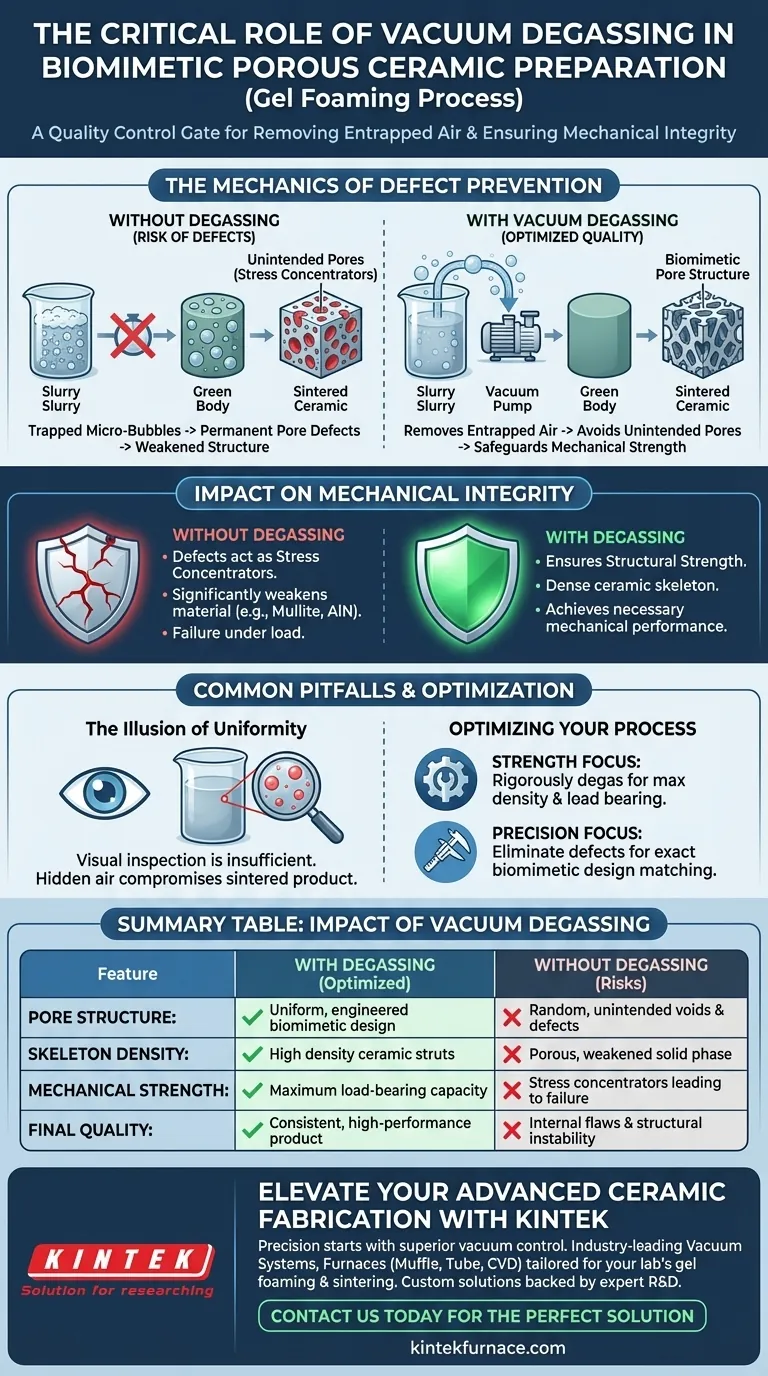

La meccanica della prevenzione dei difetti

Rimozione dell'aria intrappolata

Durante la preparazione delle sospensioni ceramiche, il processo di miscelazione intrappola inevitabilmente aria nel liquido.

Le apparecchiature di degasaggio sottovuoto creano un differenziale di pressione che forza queste microbolle sospese a salire in superficie, dove vengono espulse.

Evitare pori indesiderati

Le ceramiche biomimetiche si basano su una struttura porosa specifica e ingegnerizzata.

Le bolle d'aria intrappolate creano pori casuali e "indesiderati" che deviano dal progetto.

Il degasaggio garantisce che le uniche cavità presenti nel materiale siano quelle create deliberatamente attraverso il processo di schiumatura.

Impatto sull'integrità meccanica

La conseguenza delle microbolle

Se le bolle d'aria non vengono rimosse, rimangono intrappolate mentre la sospensione si solidifica.

Dopo il processo di sinterizzazione, queste bolle si manifestano come difetti porosi permanenti all'interno dello scheletro ceramico.

Garantire la resistenza strutturale

Questi difetti agiscono come concentratori di stress, indebolendo significativamente il materiale.

Per strutture biomimetiche ad alte prestazioni, come mullite o nitruro di alluminio, mantenere l'integrità dello scheletro solido è vitale.

Il degasaggio garantisce che il materiale raggiunga la resistenza meccanica necessaria per funzionare efficacemente.

Errori comuni da evitare

L'illusione dell'uniformità

Una sospensione ceramica può apparire liscia e uniforme ad occhio nudo anche quando è satura di microbolle.

Saltare il passaggio del degasaggio sottovuoto si basa sull'ispezione visiva, che è insufficiente per rilevare l'aria intrappolata microscopica.

Compromissione del prodotto sinterizzato

La mancata degasatura crea un compromesso in cui la velocità del processo è prioritaria rispetto all'affidabilità strutturale.

Sebbene il "corpo verde" (ceramica non cotta) possa apparire accettabile, il prodotto sinterizzato finale conterrà difetti interni che ne comprometteranno la durabilità.

Ottimizzazione del processo di fabbricazione

Per garantire che le tue ceramiche biomimetiche funzionino come previsto, applica i seguenti principi:

- Se il tuo obiettivo principale è la resistenza meccanica: Utilizza rigorosamente il degasaggio sottovuoto per massimizzare la densità dei montanti ceramici e prevenire guasti sotto carico.

- Se il tuo obiettivo principale è la precisione strutturale: Utilizza il degasaggio per eliminare difetti casuali, garantendo che l'architettura dei pori corrisponda al tuo esatto progetto biomimetico.

L'integrità del tuo prodotto ceramico finale è determinata prima ancora che inizi il processo di sinterizzazione.

Tabella riassuntiva:

| Caratteristica | Impatto del degasaggio sottovuoto | Senza degasaggio (Rischi) |

|---|---|---|

| Struttura dei pori | Design biomimetico uniforme e ingegnerizzato | Vuoti e difetti casuali e indesiderati |

| Densità dello scheletro | Montanti ceramici ad alta densità | Fase solida porosa e indebolita |

| Resistenza meccanica | Massima capacità di carico | Concentratori di stress che portano al cedimento |

| Qualità finale | Prodotto coerente e ad alte prestazioni | Difetti interni e instabilità strutturale |

Migliora la tua fabbricazione di ceramiche avanzate con KINTEK

La precisione nelle ceramiche biomimetiche inizia con un controllo del vuoto superiore. KINTEK fornisce sistemi sottovuoto, forni a muffola, a tubo e CVD all'avanguardia, su misura per la scienza dei materiali ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le rigorose esigenze dei processi di schiumatura del gel e sinterizzazione unici del tuo laboratorio.

Non lasciare che le microbolle compromettano la tua ricerca. Contattaci oggi stesso per trovare la soluzione di degasaggio sottovuoto e termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché è richiesta la rifusione ad arco consumabile sottovuoto (VAR) per Ni-W-Co-Ta? Ottenere l'integrità strutturale della lega ultra-pura

- Quali sono i principali tipi di forni sottovuoto classificati in base all'uso? Trova la soluzione perfetta per il tuo processo termico

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto? Ottenere purezza e precisione superiori nel trattamento termico

- Qual è il significato dell'uso di un forno a vuoto per le sospensioni di elettrodi di silicio? Ottenere un'integrità robusta della batteria

- Perché la tecnologia di trattamento termico sotto vuoto ha guadagnato un uso diffuso? Ottenere un controllo superiore del materiale e prestazioni elevate

- Quali sono i materiali comuni utilizzati per la costruzione della zona calda nei forni a vuoto? Scegli il migliore per le tue esigenze di alta temperatura

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è il significato della differenza di temperatura dell'isteresi termica (Xth) nella sinterizzazione sotto vuoto? Controllo del ritardo del calore