In ultima analisi, l'efficienza di un forno di sinterizzazione sottovuoto deriva da una filosofia di progettazione olistica che combina automazione intelligente, gestione termica superiore e manutenzione semplificata. Queste caratteristiche lavorano in concerto per ridurre l'intervento manuale, tagliare il consumo energetico e minimizzare i tempi di inattività, influenzando direttamente la produttività, i costi operativi e la longevità delle attrezzature.

Il punto chiave non è una singola caratteristica, ma l'integrazione sistemica di automazione, materiali avanzati e design modulare. Questo trasforma il forno da un semplice strumento di riscaldamento a un'risorsa produttiva altamente efficiente che riduce i costi, migliora la qualità del prodotto e massimizza i tempi di attività operativa.

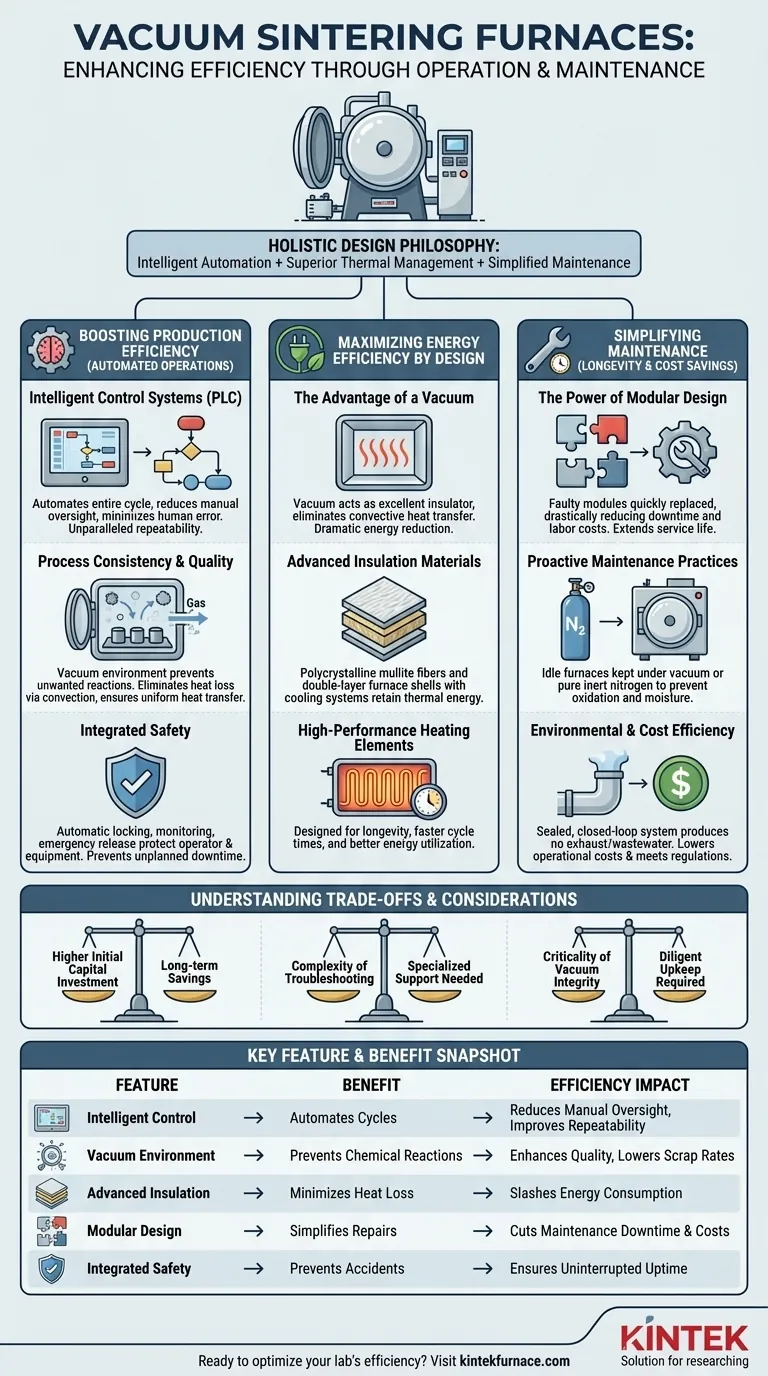

Aumentare l'efficienza produttiva tramite operazioni automatizzate

L'efficienza operativa consiste nel massimizzare la produzione e garantire una qualità costante con il minimo sforzo manuale. I moderni forni sottovuoto raggiungono questo obiettivo attraverso un controllo sofisticato e vantaggi di processo intrinseci.

Il ruolo dei sistemi di controllo intelligenti

Al centro di un moderno forno sottovuoto c'è un sistema di controllo intelligente, spesso un Controllore a Logica Programmabile (PLC). Questo sistema automatizza l'intero ciclo di sinterizzazione, dal pompaggio del vuoto alle precise rampe di temperatura e alle sequenze di raffreddamento.

Questa automazione riduce significativamente la necessità di una costante supervisione manuale, liberando gli operatori per altri compiti e minimizzando il rischio di errore umano. Il risultato è una maggiore efficienza produttiva e una ripetibilità di processo senza pari.

Garantire la coerenza e la qualità del processo

L'ambiente sottovuoto stesso è una caratteristica critica per l'efficienza. Rimuovendo i gas atmosferici, previene reazioni chimiche indesiderate con i materiali in fase di sinterizzazione, portando a prodotti finali più puri e di qualità superiore.

Questo ambiente controllato elimina anche la perdita di calore per convezione di gas, consentendo un trasferimento di calore più uniforme ed efficace direttamente al pezzo. Ciò garantisce proprietà metallurgiche costanti lotto dopo lotto, riducendo i tassi di scarto e le costose rilavorazioni.

Sicurezza integrata per tempi di attività ininterrotti

Funzioni di sicurezza avanzate sono integrate direttamente nel PLC. Funzioni come il blocco automatico della porta, il monitoraggio della sovratemperatura e della sovrapressione, e le valvole di scarico di emergenza proteggono sia l'operatore che l'attrezzatura.

Prevenendo incidenti e danni alle attrezzature, questi sistemi salvaguardano contro tempi di inattività imprevisti e costosi, che sono una delle principali fonti di inefficienza.

Massimizzare l'efficienza energetica grazie al design

L'energia è un costo operativo primario. La progettazione del forno sottovuoto mira direttamente alla riduzione del consumo energetico attraverso diversi principi chiave.

Il vantaggio di un ambiente sottovuoto

Il vuoto è un eccellente isolante. Con praticamente nessuna molecola di gas all'interno della camera, il trasferimento di calore per convezione è quasi completamente eliminato. Ciò significa che la stragrande maggioranza dell'energia viene utilizzata per riscaldare il prodotto, non lo spazio circostante, riducendo drasticamente il consumo energetico complessivo rispetto ai forni convenzionali.

Materiali isolanti avanzati

Per contrastare la perdita di calore per conduzione e irraggiamento, questi forni utilizzano isolanti di alta qualità come fibre di mullite policristallina. Questi materiali consentono cicli di riscaldamento rapidi pur mantenendo l'energia termica in modo efficace.

Questo è spesso completato da gusci di forno a doppio strato con un sistema di raffreddamento ad aria o ad acqua, che mantiene l'esterno fresco e previene ulteriormente la fuoriuscita di energia termica.

Elementi riscaldanti ad alte prestazioni

I forni moderni impiegano elementi riscaldanti e tecnologie avanzate progettati per longevità e prestazioni. Il loro design consente di operare in modo efficiente senza i tipici limiti di potenza, contribuendo a tempi di ciclo più rapidi e a un migliore utilizzo dell'energia.

Semplificare la manutenzione per longevità e risparmi sui costi

L'efficienza non riguarda solo un singolo ciclo di produzione; riguarda l'intero ciclo di vita dell'attrezzatura. Le caratteristiche che semplificano la manutenzione sono cruciali per risparmi sui costi a lungo termine.

La potenza del design modulare

Molti forni sottovuoto sono costruiti con un design modulare, in particolare per componenti come gli elementi riscaldanti. Questo approccio semplifica notevolmente la risoluzione dei problemi e la riparazione.

Invece di una riparazione complessa e dispendiosa in termini di tempo, un modulo difettoso può essere sostituito rapidamente, riducendo drasticamente i tempi di inattività per la manutenzione e i costi di manodopera. Questa filosofia di progettazione estende la vita utile complessiva del forno.

Pratiche di manutenzione proattiva

Il design operativo incoraggia le migliori pratiche. Per mantenere le massime prestazioni e prevenire l'assorbimento di umidità o l'ossidazione dei componenti interni, un forno inattivo dovrebbe essere mantenuto sotto un leggero vuoto o riempito con azoto puro e inerte. Questa semplice procedura preserva l'integrità del sistema e previene problemi futuri.

Efficienza ambientale ed economica

La natura sigillata e a ciclo chiuso di un forno sottovuoto offre un ulteriore livello di efficienza. Non produce gas di scarico o acque reflue, eliminando la necessità di costosi sistemi di trattamento secondari. Ciò non solo riduce i costi operativi, ma aiuta anche a soddisfare facilmente le rigide normative ambientali.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficiente, questa tecnologia non è priva di specifiche considerazioni. Una comprensione equilibrata è cruciale per un buon investimento.

Maggiore investimento iniziale di capitale

I sofisticati sistemi di controllo, le pompe per vuoto e i materiali avanzati utilizzati nei forni di sinterizzazione sottovuoto comportano un costo iniziale più elevato rispetto ai forni atmosferici più semplici. Questo investimento iniziale deve essere bilanciato con i risparmi a lungo termine in energia, manodopera e miglioramento della qualità del prodotto.

Complessità della risoluzione dei problemi

Sebbene la modularità semplifichi la sostituzione delle parti, la diagnosi dei problemi all'interno dei sistemi integrati di controllo e vuoto può essere complessa. Spesso richiede conoscenze specialistiche o il supporto di un tecnico, in particolare per perdite di vuoto sfuggenti o errori di programmazione del PLC.

La criticità dell'integrità del vuoto

I guadagni di efficienza dipendono interamente dal mantenimento di un vuoto di alta qualità. Anche una piccola perdita può compromettere un lotto di produzione ed è un obiettivo primario di manutenzione. Il raggiungimento e il mantenimento di un vuoto profondo richiede un'attenta manutenzione di tutte le guarnizioni, le flange e i collegamenti.

Fare la scelta giusta per il tuo obiettivo

Le caratteristiche "migliori" dipendono interamente dal tuo obiettivo di produzione principale.

- Se il tuo obiettivo primario è un'elevata produttività: dai priorità a un forno con un potente PLC per l'automazione completa ed elementi riscaldanti e isolanti avanzati per cicli di riscaldamento e raffreddamento rapidi.

- Se il tuo obiettivo primario è minimizzare i costi operativi: enfatizza le caratteristiche per l'efficienza energetica, come l'isolamento multistrato e un sistema di vuoto di alta qualità, insieme a un design modulare per ridurre le spese di manutenzione a lungo termine.

- Se il tuo obiettivo primario è la qualità critica del processo: esamina attentamente la precisione dei sistemi di controllo della temperatura e della pressione e assicurati che l'integrità del vuoto sia sufficiente per prevenire qualsiasi contaminazione atmosferica.

Comprendendo come queste caratteristiche funzionano come un sistema, puoi selezionare o utilizzare un forno che funga da risorsa strategica per i tuoi obiettivi di produzione.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave | Impatto sull'efficienza |

|---|---|---|

| Sistemi di controllo intelligenti | Automatizza i cicli di sinterizzazione | Riduce la supervisione manuale, migliora la ripetibilità |

| Ambiente sottovuoto | Previene le reazioni chimiche | Migliora la qualità del prodotto, riduce gli scarti |

| Isolamento avanzato | Riduce al minimo la perdita di calore | Taglia drasticamente il consumo energetico |

| Design modulare | Semplifica le riparazioni | Riduce i tempi e i costi di manutenzione |

| Sicurezza integrata | Previene gli incidenti | Garantisce tempi di attività ininterrotti |

Pronto a ottimizzare l'efficienza del tuo laboratorio con forni di sinterizzazione sottovuoto avanzati? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è arricchita da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono aumentare la tua produttività, ridurre i costi e garantire un'affidabilità a lungo termine!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia