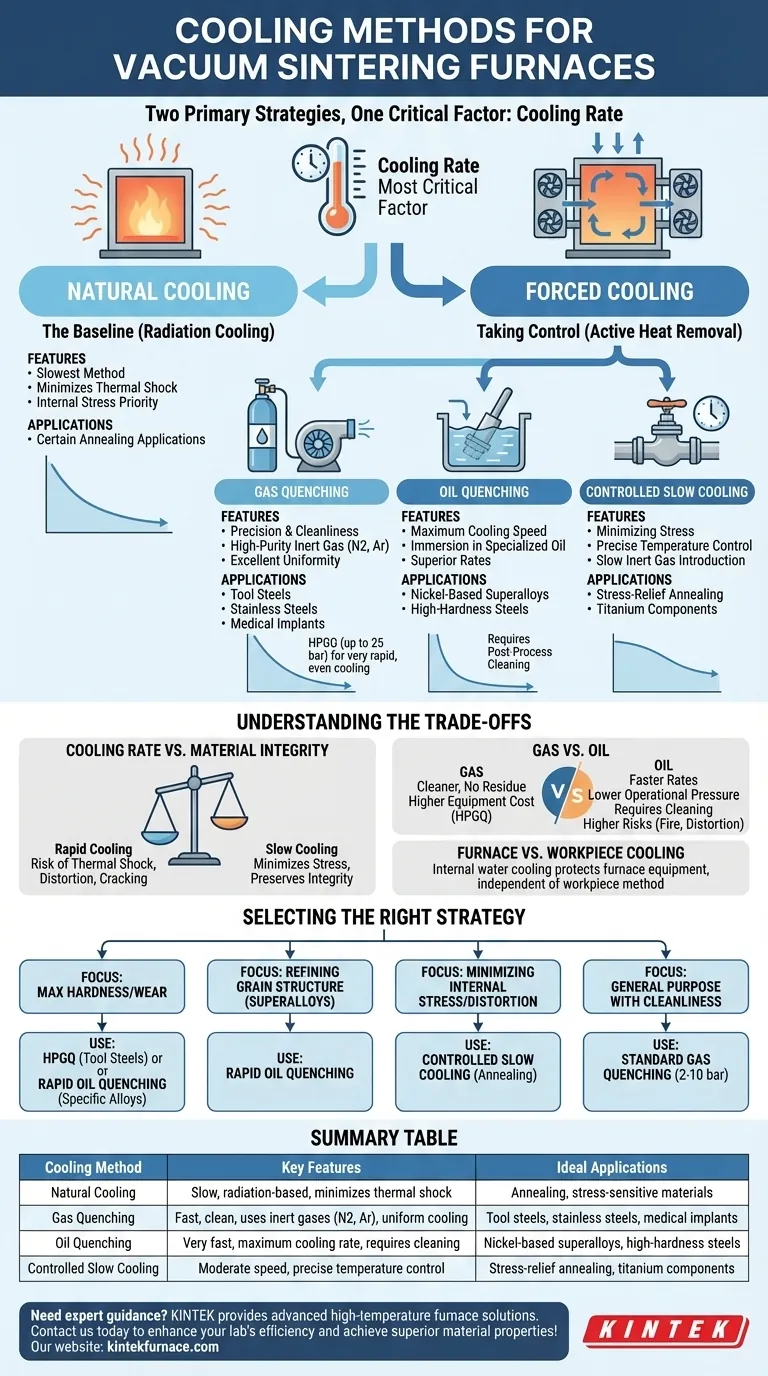

In sintesi, un forno di sinterizzazione sottovuoto utilizza due strategie di raffreddamento primarie: raffreddamento naturale e raffreddamento forzato. Il raffreddamento forzato, il metodo più comune e controllabile, è ulteriormente suddiviso in tecniche specifiche come la tempra a gas e la tempra a olio, che vengono selezionate in base al materiale in lavorazione e alle proprietà finali desiderate.

Il fattore più critico nella scelta di un metodo di raffreddamento non è il metodo stesso, ma la velocità di raffreddamento desiderata. Questa velocità determina direttamente la microstruttura finale, la durezza e le sollecitazioni interne del componente sinterizzato.

Gli Approcci Fondamentali: Raffreddamento Naturale vs. Forzato

La scelta iniziale che farai è tra lasciare che il forno si raffreddi da solo o accelerare attivamente il processo. Questa decisione stabilisce le basi per l'intera strategia di raffreddamento.

Raffreddamento Naturale: La Base

Il raffreddamento naturale, noto anche come raffreddamento per irraggiamento, consiste semplicemente nello spegnere gli elementi riscaldanti e permettere al forno e al suo contenuto di raffreddarsi naturalmente attraverso l'irraggiamento termico all'interno del vuoto.

Questo è il metodo più lento disponibile. È tipicamente riservato a processi in cui minimizzare lo shock termico e lo stress interno è la priorità assoluta, come in certe applicazioni di ricottura.

Raffreddamento Forzato: Prendere il Controllo

Il raffreddamento forzato rimuove attivamente il calore dal pezzo per ottenere una specifica e rapida velocità di raffreddamento. Questo si ottiene reimmettendo nella camera a vuoto un mezzo di raffreddamento che circola attorno ai pezzi.

Questo metodo è essenziale per ottenere specifiche proprietà metallurgiche, come la durezza negli acciai per utensili o una struttura granulare raffinata nelle superleghe. È lo standard per la maggior parte delle moderne applicazioni industriali di sinterizzazione.

Metodi e Mezzi Chiave di Raffreddamento Forzato

Una volta deciso il raffreddamento forzato, la scelta successiva è il mezzo e il meccanismo utilizzati per trasferire il calore. È qui che si ottiene un controllo preciso sul risultato finale.

Tempra a Gas: Precisione e Pulizia

La tempra a gas comporta l'introduzione di un gas inerte ad alta purezza, tipicamente azoto o argon, nella zona calda a pressioni controllate. Un ventilatore o una soffiante fa quindi circolare questo gas per trasferire il calore dai pezzi a uno scambiatore di calore.

Questo metodo offre eccellente uniformità e previene la contaminazione, rendendolo ideale per componenti di alto valore come acciai per utensili, acciai inossidabili e impianti medici. La tempra a gas ad alta pressione (HPGQ) utilizza pressioni fino a 25 bar per ottenere un raffreddamento molto rapido e uniforme.

Tempra a Olio: Massima Velocità di Raffreddamento

Per i materiali che richiedono le velocità di raffreddamento più rapide possibili per ottenere le loro proprietà, si utilizza la tempra a olio. In questo processo, il carico di lavoro caldo viene immerso in un olio di tempra specializzato.

Questa tecnica è comune per raffinare la struttura granulare nelle superleghe a base di nichel o per ottenere la massima durezza in certi tipi di acciaio. Lo svantaggio è la necessità di una pulizia post-processo dei pezzi.

Raffreddamento Lento Controllato: Minimizzare lo Stress

Questa è una variante del raffreddamento forzato in cui il gas inerte viene utilizzato non per la velocità, ma per un controllo preciso della temperatura. Il gas viene introdotto lentamente, fornendo una velocità di raffreddamento più rapida rispetto al raffreddamento naturale ma sufficientemente lenta da prevenire la distorsione.

Questo è il metodo preferito per la ricottura di distensione di materiali sensibili come i componenti in titanio, dove la stabilità dimensionale è più importante della durezza.

Comprendere i Compromessi

La scelta di un metodo di raffreddamento implica un equilibrio tra velocità, costo e rischio di danneggiare il componente. Un raffreddamento più rapido non è sempre migliore.

Velocità di Raffreddamento vs. Integrità del Materiale

Il rischio primario di qualsiasi metodo di raffreddamento rapido è lo shock termico. Se un pezzo viene raffreddato troppo rapidamente o in modo non uniforme, può portare a stress interni, distorsioni o persino crepe. Questo è particolarmente vero per pezzi con geometrie complesse o spessori variabili.

Gas vs. Olio: Le Differenze Operative

La tempra a gas è un processo più pulito, che non lascia residui sui pezzi. Tuttavia, ottenere velocità di raffreddamento estremamente elevate richiede sistemi ad alta pressione, il che aumenta la complessità e il costo dell'attrezzatura.

La tempra a olio fornisce velocità di raffreddamento superiori a una pressione operativa inferiore ma necessita di un processo di pulizia post-tempra per rimuovere i residui di olio. Esiste anche un rischio maggiore di incendio e distorsione del pezzo se non controllata correttamente.

Raffreddamento del Forno vs. Raffreddamento del Pezzo

È fondamentale distinguere tra il raffreddamento del pezzo e il raffreddamento del forno stesso. Molti forni incorporano un sistema di raffreddamento ad acqua interno per proteggere componenti come le pareti della camera e gli alimentatori di potenza dal surriscaldamento.

Questo sistema di raffreddamento dell'attrezzatura opera indipendentemente dal metodo di tempra del pezzo (gas o olio) ed è vitale per la stabilità a lungo termine e la sicurezza operativa del forno.

Selezione della Giusta Strategia di Raffreddamento

La tua scelta deve essere guidata dall'obiettivo metallurgico specifico per il tuo materiale. Ogni metodo è uno strumento progettato per un risultato diverso.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza la tempra a gas ad alta pressione (HPGQ) per acciai per utensili o la tempra a olio rapida per leghe specifiche che richiedono il raffreddamento più veloce.

- Se il tuo obiettivo principale è raffinare la struttura granulare nelle superleghe: Utilizza la tempra a olio rapida, poiché la sua capacità di trasferimento del calore è spesso necessaria per ottenere la trasformazione metallurgica desiderata.

- Se il tuo obiettivo principale è minimizzare lo stress interno e la distorsione: Utilizza il raffreddamento lento controllato con un riempimento di gas inerte, ideale per processi di ricottura e distensione.

- Se il tuo obiettivo principale è la lavorazione generica con pulizia: La tempra a gas standard (2-10 bar) offre un equilibrio versatile di velocità e controllo per un'ampia gamma di materiali.

Comprendere questi principi ti consente di trasformare la fase di raffreddamento da una semplice necessità in uno strumento di ingegneria preciso.

Tabella Riepilogativa:

| Metodo di Raffreddamento | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Raffreddamento Naturale | Lento, basato sull'irraggiamento, minimizza lo shock termico | Ricottura, materiali sensibili allo stress |

| Tempra a Gas | Veloce, pulita, utilizza gas inerti (N2, Ar), raffreddamento uniforme | Acciai per utensili, acciai inossidabili, impianti medici |

| Tempra a Olio | Molto veloce, massima velocità di raffreddamento, richiede pulizia | Superleghe a base di nichel, acciai ad alta durezza |

| Raffreddamento Lento Controllato | Velocità moderata, controllo preciso della temperatura | Ricottura di distensione, componenti in titanio |

Hai bisogno di una guida esperta sulla selezione del metodo di raffreddamento giusto per il tuo processo di sinterizzazione sottovuoto? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere proprietà dei materiali superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati