Un forno di sinterizzazione sottovuoto di grado industriale funge da recipiente critico per la trasformazione di un precursore fragile e carico di legante in un componente metallico solido e ad alte prestazioni. Opera a temperature elevate specifiche, come 1310°C, per decomporre termicamente i leganti residui come il polietilene ad alta densità (HDPE) mentre fonde simultaneamente le particelle metalliche attraverso la diffusione atomica. Questo processo solidifica la forma, previene l'ossidazione e densifica il materiale fino ai limiti teorici.

Il forno di sinterizzazione sottovuoto non è semplicemente un forno; è un ambiente controllato che gestisce la transizione da una parte "verde" o "marrone" a una lega metallica finita. Colma il divario tra lo stampaggio e l'applicazione finale eliminando i contaminanti e bloccando le proprietà meccaniche.

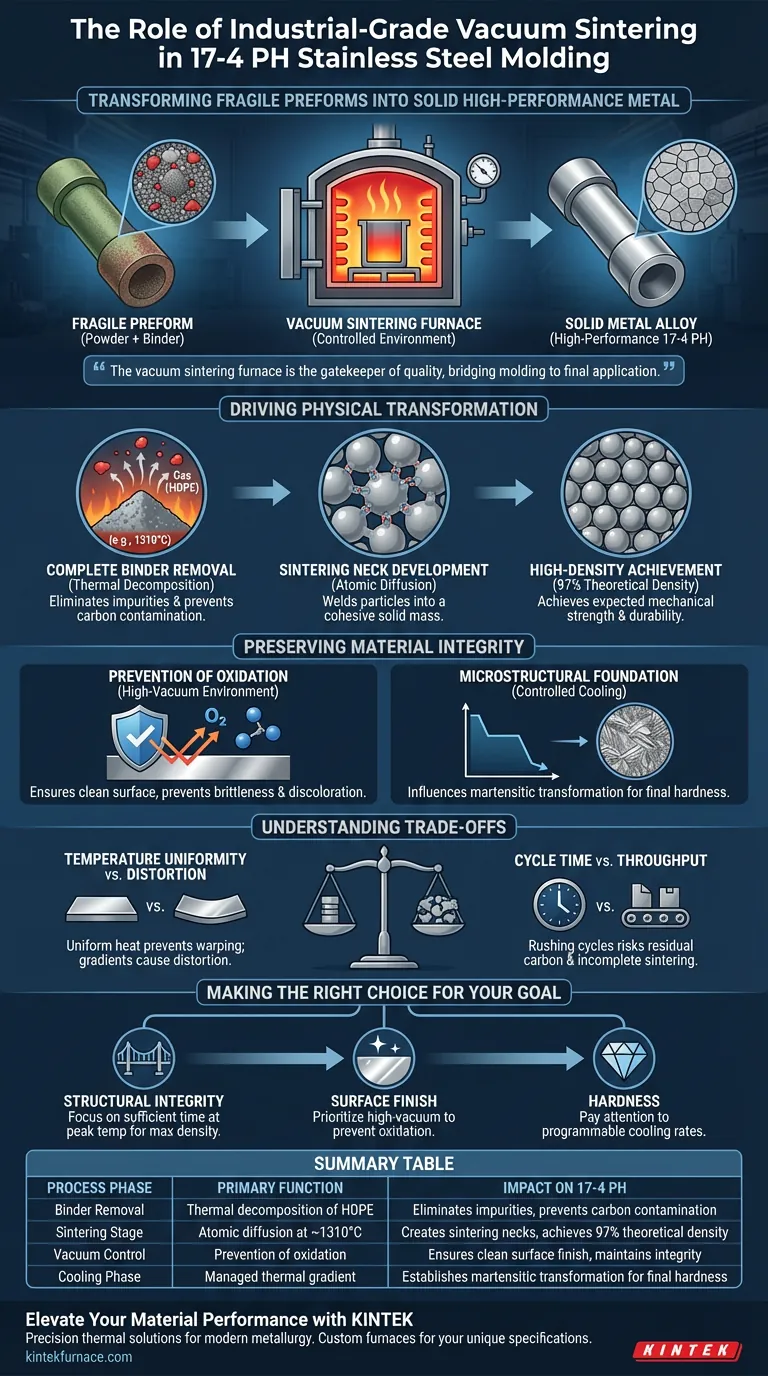

Guida alla Trasformazione Fisica

Per comprendere il ruolo del forno nella "formatura finale" (più precisamente definita densificazione o sinterizzazione), si devono osservare i cambiamenti atomici che avvengono all'interno della camera.

Rimozione Completa del Legante

Prima che le particelle di acciaio possano fondersi, gli agenti leganti rimanenti devono essere evacuati.

Il forno utilizza un calore elevato per innescare la decomposizione termica dei leganti residui, come il polietilene ad alta densità (HDPE). Ciò garantisce che non rimangano impurità non metalliche all'interno della struttura interna della parte.

Sviluppo del Collo di Sinterizzazione

Una volta rimosso il legante, il forno facilita la diffusione atomica.

A temperature elevate, le particelle metalliche iniziano a legarsi nei loro punti di contatto. Questo crea "colli di sinterizzazione", saldando efficacemente le singole particelle in una massa solida coesa.

Raggiungimento di Alta Densità

L'obiettivo finale di questo ciclo termico è la densificazione.

Attraverso un riscaldamento controllato, il forno consente alle parti in 17-4 PH di raggiungere fino al 97% della loro densità teorica. Questa riduzione della porosità è essenziale per ottenere la resistenza meccanica e la durata previste dal materiale.

Preservare l'Integrità del Materiale

L'acciaio inossidabile 17-4 PH è sensibile al suo ambiente. L'aspetto "sottovuoto" del forno è tanto critico quanto il calore.

Prevenzione dell'Ossidazione

L'acciaio inossidabile contiene elementi che possono reagire facilmente con l'ossigeno ad alte temperature.

L'ambiente ad alto vuoto previene attivamente l'ossidazione durante il processo di sinterizzazione. Ciò garantisce che le parti finali mantengano una superficie pulita e proprietà meccaniche superiori, anziché diventare fragili o scolorite a causa della formazione di ossidi.

Fondamento Microstrutturale

La fase di raffreddamento all'interno del forno pone le basi per la durezza finale del metallo.

Il controllo preciso della velocità di raffreddamento influenza la trasformazione martensitica dell'acciaio. Questa gestione termica stabilisce la base microstrutturale richiesta per qualsiasi successivo trattamento di indurimento per precipitazione o invecchiamento.

Comprendere i Compromessi

Sebbene la sinterizzazione sottovuoto sia potente, richiede una calibrazione precisa per evitare comuni insidie di produzione.

Uniformità della Temperatura vs. Distorsione

Idealmente, il forno fornisce un calore uniforme per garantire un restringimento omogeneo. Tuttavia, se esistono gradienti termici, le parti possono deformarsi o distorcersi durante la densificazione, compromettendo l'accuratezza dimensionale.

Tempo Ciclo vs. Produttività

Raggiungere il 97% di densità e garantire la completa rimozione del legante richiede tempo. Affrettare i cicli di riscaldamento o raffreddamento per aumentare la velocità di produzione può portare a contaminazione da carbonio residuo o sinterizzazione incompleta, con conseguenti parti con vita a fatica inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno di sinterizzazione sottovuoto è il custode della qualità per le parti in 17-4 PH. Come lo utilizzi dipende dai tuoi specifici requisiti di prestazione.

- Se la tua priorità principale è l'Integrità Strutturale: Assicurati che il ciclo del forno consenta un tempo sufficiente alla temperatura di picco (ad esempio, 1310°C) per massimizzare la diffusione atomica e ottenere la massima densità possibile.

- Se la tua priorità principale è la Finitura Superficiale: Dai priorità a un ambiente ad alto vuoto per prevenire rigorosamente l'ossidazione, garantendo che la parte emerga pulita e pronta per test elettrochimici o lucidatura.

- Se la tua priorità principale è la Durezza: Presta molta attenzione alle velocità di raffreddamento programmabili per influenzare correttamente la trasformazione martensitica, ponendo le basi per un efficace indurimento per precipitazione successiva.

Il forno di sinterizzazione sottovuoto trasforma una miscela di polvere e plastica in una meraviglia ingegneristica durevole, padroneggiando l'equilibrio tra calore, vuoto e tempo.

Tabella Riassuntiva:

| Fase del Processo | Funzione Principale | Impatto sull'Acciaio Inossidabile 17-4 PH |

|---|---|---|

| Rimozione del Legante | Decomposizione termica dell'HDPE | Elimina le impurità e previene la contaminazione da carbonio |

| Fase di Sinterizzazione | Diffusione atomica a ~1310°C | Crea colli di sinterizzazione e raggiunge il 97% di densità teorica |

| Controllo del Vuoto | Prevenzione dell'ossidazione | Garantisce una finitura superficiale pulita e mantiene l'integrità del materiale |

| Fase di Raffreddamento | Gradiente termico gestito | Stabilisce la trasformazione martensitica per la durezza finale |

Migliora le Prestazioni del Tuo Materiale con KINTEK

La precisione è non negoziabile quando si sinterizza acciaio inossidabile 17-4 PH. KINTEK fornisce soluzioni termiche all'avanguardia progettate per soddisfare le rigorose esigenze della metallurgia moderna. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili secondo le tue specifiche uniche.

Sia che tu debba raggiungere una densità quasi teorica o garantire una finitura perfetta priva di ossidi, i nostri esperti tecnici sono pronti ad aiutarti a ottimizzare il tuo processo.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché è necessario un sistema di deposizione sotto vuoto per il drogaggio di BL-MoS2? Raggiungere precisione e purezza a livello di nanogrammi

- Qual è la differenza tra saldatura e brasatura sottovuoto? Una guida alla scelta del metodo di giunzione giusto

- Come funziona un forno a vuoto per prevenire l'ossidazione dei metalli? Ottenere la purezza nella lavorazione dei metalli ad alta temperatura

- In cosa differisce un forno a muffola da un forno a vuoto? Scegli il trattamento termico giusto per i tuoi materiali

- Quali benefici per la sicurezza offrono i forni a vuoto? Lavorazione ad alta temperatura intrinsecamente più sicura

- Come la sinterizzazione sotto vuoto migliora le proprietà dei materiali? Aumenta Resistenza, Purezza e Prestazioni

- Per cosa viene utilizzata la brasatura sottovuoto? Ottenere giunzioni pulite, resistenti e prive di distorsioni

- Come si riduce lo spreco di termocoppie nei forni sottovuoto ad alta temperatura? Prolungare la durata con sistemi ibridi