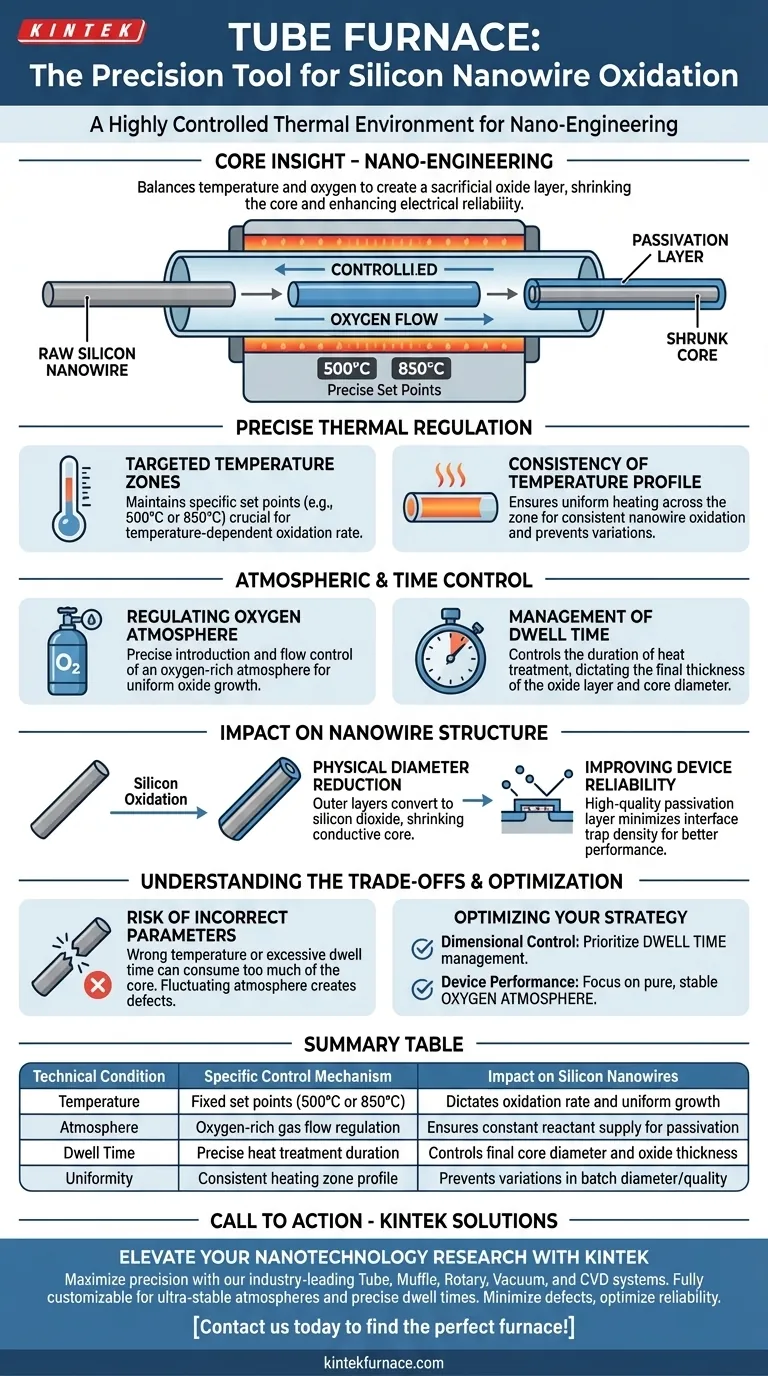

Un forno a tubo fornisce un ambiente termico altamente controllato specificamente ottimizzato per la delicata ossidazione dei nanofili di silicio. Opera tipicamente a temperature precise, come 500°C o 850°C, regolando rigorosamente l'atmosfera di ossigeno e la durata del trattamento termico per far crescere strati di ossido di alta qualità.

Concetto chiave: Il forno a tubo non è semplicemente una fonte di calore; è uno strumento di precisione per la nanoingegneria strutturale. Bilanciando temperatura e flusso di ossigeno, crea un ossido sacrificale o uno strato di passivazione che riduce fisicamente il nucleo del nanofilo e migliora l'affidabilità elettrica minimizzando i difetti di interfaccia.

Regolazione Termica di Precisione

Zone di Temperatura Mirate

Per l'ossidazione dei nanofili di silicio, il forno non applica semplicemente calore; mantiene specifici punti di impostazione, in particolare 500°C o 850°C.

Il raggiungimento di queste temperature esatte è fondamentale perché la velocità di ossidazione del silicio dipende fortemente dalla temperatura.

Consistenza del Profilo di Temperatura

Oltre a raggiungere una temperatura massima, il forno deve garantire un profilo di temperatura costante attraverso la zona di riscaldamento.

Il riscaldamento uniforme assicura che tutti i nanofili nel lotto subiscano la stessa velocità di ossidazione, prevenendo variazioni nel diametro o nello spessore dell'ossido.

Controllo Atmosferico e Temporale

Regolazione dell'Atmosfera di Ossigeno

Il forno consente l'introduzione e il controllo precisi di un'atmosfera ricca di ossigeno.

Gestendo la portata dell'atmosfera, si garantisce un costante apporto di gas reagente alla superficie del silicio, essenziale per una crescita uniforme dell'ossido.

Gestione del Tempo di Permanenza

La durata del trattamento termico, spesso indicata come tempo di permanenza, è tanto critica quanto la temperatura.

Il forno a tubo consente di controllare esattamente per quanto tempo i nanofili rimangono alla temperatura target, determinando di fatto lo spessore finale dello strato di ossido.

L'Impatto sulla Struttura dei Nanofili

Riduzione del Diametro Fisico

Uno degli obiettivi principali di questo processo è la riduzione del diametro fisico del nucleo del nanofilo.

Man mano che il silicio si ossida, gli strati esterni vengono convertiti in biossido di silicio, riducendo efficacemente il nucleo conduttivo di silicio sottostante.

Miglioramento dell'Affidabilità del Dispositivo

L'ambiente controllato consente la crescita di un'alta qualità dello strato di passivazione.

Questo strato è cruciale per minimizzare la densità di trappole di interfaccia, che riduce la diffusione degli elettroni e migliora significativamente l'affidabilità e le prestazioni del dispositivo finale.

Comprensione dei Compromessi

Il Rischio di Parametri Errati

Sebbene il forno fornisca la capacità di controllo, la selezione di una temperatura errata (ad esempio, discostandosi dai punti ottimali di 500°C/850°C) può portare a un'ossidazione incontrollata.

Se la temperatura è troppo alta o il tempo di permanenza troppo lungo, si rischia di consumare troppo del nucleo di silicio, potenzialmente distruggendo le proprietà conduttive del nanofilo.

Stabilità dell'Atmosfera

La qualità dello strato di ossido è direttamente legata alla purezza e alla costanza del flusso dell'atmosfera gassosa.

Le fluttuazioni nella portata del gas possono portare a una passivazione non uniforme, creando difetti che intrappolano cariche e degradano le prestazioni del dispositivo nonostante le corrette impostazioni termiche.

Ottimizzazione della Strategia di Ossidazione

Per ottenere i migliori risultati con i tuoi nanofili di silicio, personalizza le impostazioni del tuo forno in base ai tuoi specifici limiti ingegneristici:

- Se il tuo obiettivo principale è il Controllo Dimensionale: Dai priorità alla gestione precisa del tempo di permanenza per interrompere l'ossidazione esattamente quando il nucleo raggiunge il diametro desiderato.

- Se il tuo obiettivo principale sono le Prestazioni del Dispositivo: Concentrati sul mantenimento di un'atmosfera di ossigeno pura e stabile per minimizzare la densità di trappole di interfaccia e garantire uno strato di passivazione di alta qualità.

L'uso efficace di un forno a tubo risiede nella sincronizzazione di temperatura, tempo e atmosfera per ingegnerizzare il nanofilo a livello atomico.

Tabella Riassuntiva:

| Condizione Tecnica | Meccanismo di Controllo Specifico | Impatto sui Nanofili di Silicio |

|---|---|---|

| Temperatura | Punti di impostazione fissi (500°C o 850°C) | Determina la velocità di ossidazione e la crescita uniforme |

| Atmosfera | Regolazione del flusso di gas ricco di ossigeno | Garantisce un costante apporto di reagente per la passivazione |

| Tempo di Permanenza | Durata precisa del trattamento termico | Controlla il diametro finale del nucleo e lo spessore dell'ossido |

| Uniformità | Profilo costante della zona di riscaldamento | Previene variazioni nel diametro/qualità del lotto |

Eleva la tua Ricerca in Nanotecnologia con KINTEK

Massimizza la precisione della tua fabbricazione di nanofili di silicio con le soluzioni termiche leader del settore di KINTEK. Supportati da R&S e produzione esperte, KINTEK offre sistemi a tubo, muffola, rotativi, sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu abbia bisogno di atmosfere di ossigeno ultra-stabili o di una gestione precisa del tempo di permanenza, i nostri sistemi sono progettati per minimizzare i difetti di interfaccia e ottimizzare l'affidabilità del dispositivo. Contattaci oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come fa un forno tubolare a garantire la coerenza strutturale nella sintesi di Fe/MWCNT? Controllo esperto per la qualità dei compositi

- Perché la prima fase della sinterizzazione in un forno di sinterizzazione sottovuoto a tubo è necessaria? Padroneggiare la tecnica dello spazio-tenitore

- In che modo la tecnologia matura di un forno a tubi ne favorisce il funzionamento?Soluzioni affidabili, efficienti e versatili

- Come funzionano i forni a tubo e dove vengono utilizzati? Scoprite le soluzioni di riscaldamento di precisione

- Come contribuisce il forno tubolare industriale alla sintesi del catalizzatore Fe-N-C? Padroneggiare la carbonizzazione ad alta temperatura

- Qual è la funzione della sigillatura sottovuoto del tubo di quarzo nella crescita dei cristalli di Fe3GaTe2? Ottenere risultati ad alta purezza

- Perché alcune ceramiche ad alte prestazioni vengono sinterizzate in un forno a tubo sottovuoto? Raggiungere la densità completa e la purezza

- Quale ruolo svolge un forno tubolare nella pirolisi dei reticoli covalenti di triazina? Ottimizza la tua sintesi del carbonio