La funzione principale della sigillatura sottovuoto del tubo di quarzo è quella di creare un ambiente inerte e isolato essenziale per la stabilità chimica. Specificamente per la crescita di cristalli singoli di $Fe_3GaTe_2$ tramite il metodo del auto-flusso, la sigillatura delle materie prime ad alto vuoto (0,01 Pa) previene l'ossidazione di ferro, gallio e tellurio durante il processo di fusione ad alta temperatura, garantendo che il cristallo finale mantenga un'elevata purezza e rapporti chimici precisi.

Eliminando ossigeno e umidità, il tubo di quarzo sigillato sottovuoto agisce come un recipiente di controllo rigoroso che costringe gli elementi a reagire tra loro piuttosto che con l'atmosfera. Questo isolamento è il fattore decisivo per ottenere il corretto equilibrio stechiometrico richiesto per la formazione di cristalli singoli di alta qualità.

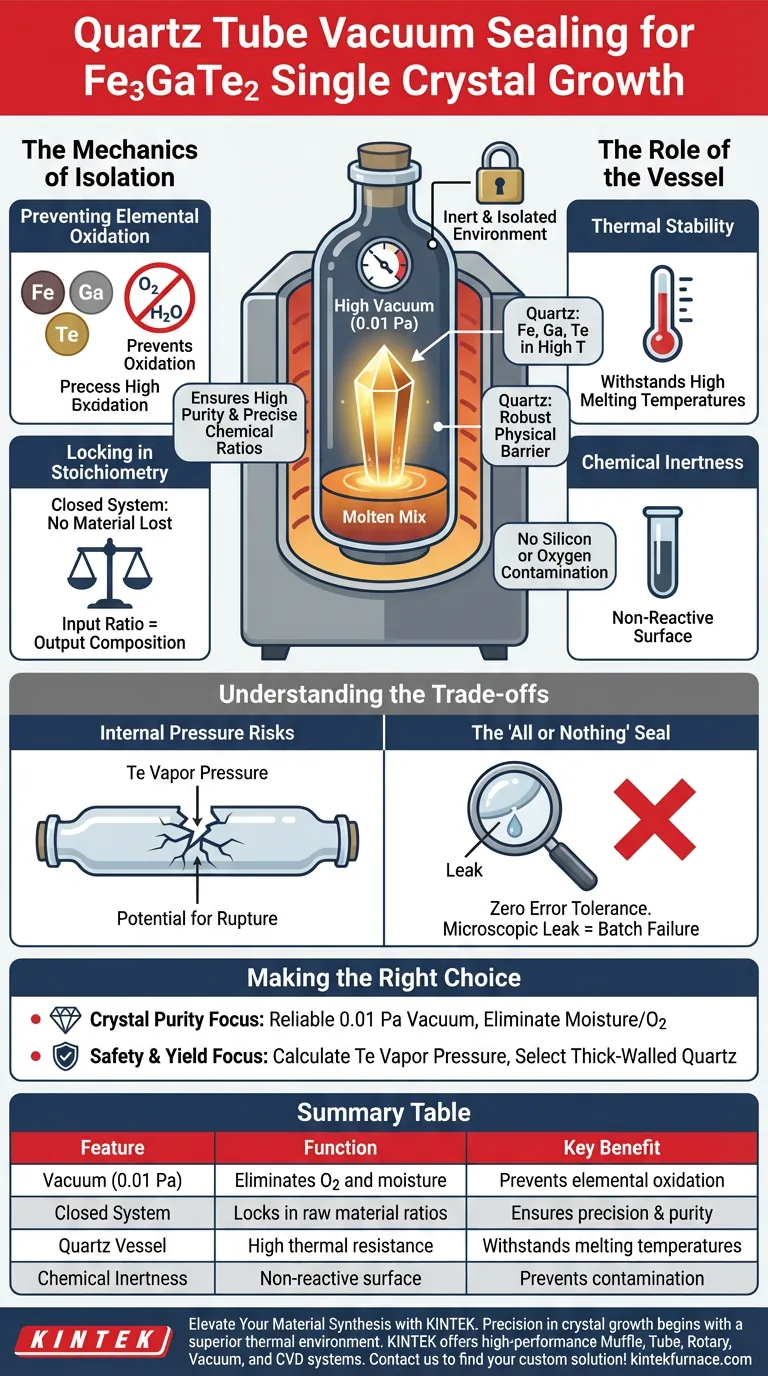

La Meccanica dell'Isolamento

Prevenire l'Ossidazione Elementare

Alle alte temperature richieste per la crescita dei cristalli, materie prime come Ferro (Fe), Gallio (Ga) e Tellurio (Te) diventano altamente reattive.

Esposti anche a tracce d'aria, questi elementi formeranno rapidamente ossidi.

Il tubo di quarzo, evacuato a 0,01 Pa, rimuove questi contaminanti atmosferici, garantendo che le materie prime rimangano nelle loro forme elementari metalliche.

Bloccare la Stechiometria

La qualità di un cristallo singolo dipende dal mantenimento di un rapporto esatto di atomi (stechiometria).

Se una parte del Ferro o del Gallio viene persa per ossidazione, il rapporto cambia, portando potenzialmente a impurità o difetti strutturali nel reticolo cristallino.

La sigillatura sottovuoto crea un sistema chiuso dove nessun materiale entra o esce, garantendo che il rapporto di input corrisponda alla composizione di output.

Il Ruolo del Recipiente

Stabilità Termica

Il processo di crescita richiede di portare la miscela allo stato fuso.

Il quarzo viene utilizzato perché offre un'eccezionale resistenza termica, mantenendo la sua integrità strutturale alle temperature di processo richieste per fondere il flusso e il soluto.

Serve come una robusta barriera fisica che resiste allo stress termico del forno senza degradarsi.

Inerzia Chimica

Oltre alla resistenza alla temperatura, il recipiente di reazione non deve contaminare il fuso.

Il quarzo è chimicamente inerte per quanto riguarda i reagenti specifici ($Fe$, $Ga$, $Te$) utilizzati in questo processo.

Ciò garantisce che il tubo agisca esclusivamente come contenitore, impedendo al silicio o all'ossigeno dalla parete del tubo di penetrare nel cristallo in via di sviluppo.

Comprendere i Compromessi

Rischi di Pressione Interna

Mentre il sigillo sottovuoto protegge dall'aria esterna, crea un ambiente di pressione chiuso internamente.

Elementi volatili come il Tellurio possono generare una significativa pressione di vapore quando riscaldati.

Se il tubo di quarzo è difettoso o le pareti sono troppo sottili, questa pressione interna può causare la rottura del recipiente durante la sintesi.

Il Sigillo "Tutto o Niente"

Il successo di questo metodo dipende interamente dalla perfezione del sigillo sottovuoto.

A differenza dei sistemi aperti dove potrebbero essere tollerate piccole fluttuazioni, un tubo sigillato sottovuoto consente zero errori.

Una perdita microscopica o un sigillo imperfetto a 0,01 Pa rende l'intero processo nullo, poiché la contaminazione atmosferica comprometterà immediatamente la purezza del lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la crescita di successo di $Fe_3GaTe_2$, devi dare priorità all'integrità del processo di sigillatura.

- Se il tuo obiettivo principale è la purezza del cristallo: Assicurati che il tuo sistema sottovuoto raggiunga in modo affidabile 0,01 Pa o meno per eliminare completamente l'umidità e le sacche d'aria prima della sigillatura.

- Se il tuo obiettivo principale è la sicurezza e la resa: Calcola la pressione di vapore prevista del Tellurio alla tua temperatura massima e seleziona tubi di quarzo con uno spessore di parete sufficiente per resistere allo stress.

La differenza tra un cristallo singolo di alta qualità e un campione contaminato si riduce efficacemente alla qualità del tuo ambiente sottovuoto.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Crescita di Fe3GaTe2 | Beneficio Chiave |

|---|---|---|

| Vuoto (0,01 Pa) | Elimina O2 e umidità | Previene l'ossidazione elementare di Fe, Ga e Te |

| Sistema Chiuso | Blocca i rapporti delle materie prime | Garantisce stechiometria precisa e purezza del cristallo |

| Recipiente di Quarzo | Elevata resistenza termica | Resiste alle temperature di fusione senza degradazione |

| Inerzia Chimica | Superficie non reattiva | Previene la contaminazione da recipiente a campione |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione nella crescita dei cristalli inizia con un ambiente termico superiore. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, su misura per le esigenze di laboratorio avanzate. Sia che tu stia crescendo cristalli singoli di $Fe_3GaTe_2$ o sviluppando nuove leghe, i nostri forni ad alta temperatura personalizzabili forniscono l'integrità del vuoto e la stabilità termica essenziali per il tuo successo.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Ki‐Hoon Son, Hyejin Ryu. Persistent ferromagnetic ground state in pristine and Ni-doped Fe3GaTe2 flakes. DOI: 10.1186/s40580-024-00458-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Come un forno tubolare facilita l'attivazione di sfere di carbonio derivate dallo xilano? Ingegneria di Precisione delle Superfici

- Quali materiali sono comunemente usati per i tubi di reazione nei forni a tubo? Scegli il tubo giusto per il tuo laboratorio

- Qual è il ruolo fondamentale di un forno tubolare nella pirolisi diretta della biomassa in biochar? Master Carbon Engineering

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di condensazione per l'estrazione del magnesio? Ottieni elevata purezza ed efficiente recupero del metallo

- Quali condizioni fornisce un forno a tubi per la sinterizzazione per i fili di Ag/YBCO? Garantire un'elevata densità di corrente critica

- Quali sono i tipi di forni tubolari a vuoto in base a cosa? Classificazioni chiave per il tuo laboratorio

- Qual è la funzione principale di un forno tubolare ad alta temperatura per la conversione di Ce-MOF in CeO2? Guida all'ingegneria di precisione delle nanoparticelle

- Come si può aumentare la purezza dell'atmosfera all'interno di un forno sperimentale a tubo sotto vuoto? Padroneggiare lo spurgo sotto vuoto per risultati impeccabili