Il forno tubolare industriale funge da reattore fondamentale per la sintesi dei catalizzatori Fe-N-C, fornendo un ambiente rigorosamente anaerobico essenziale per la trasformazione chimica. Mantenendo un flusso stabile di gas inerte (tipicamente argon) ad alte temperature intorno ai 1100 °C, il forno guida la carbonizzazione delle strutture organiche e forza gli atomi di ferro a incorporarsi nel substrato di carbonio drogato con azoto, con conseguente formazione di strutture FeN4 altamente attive.

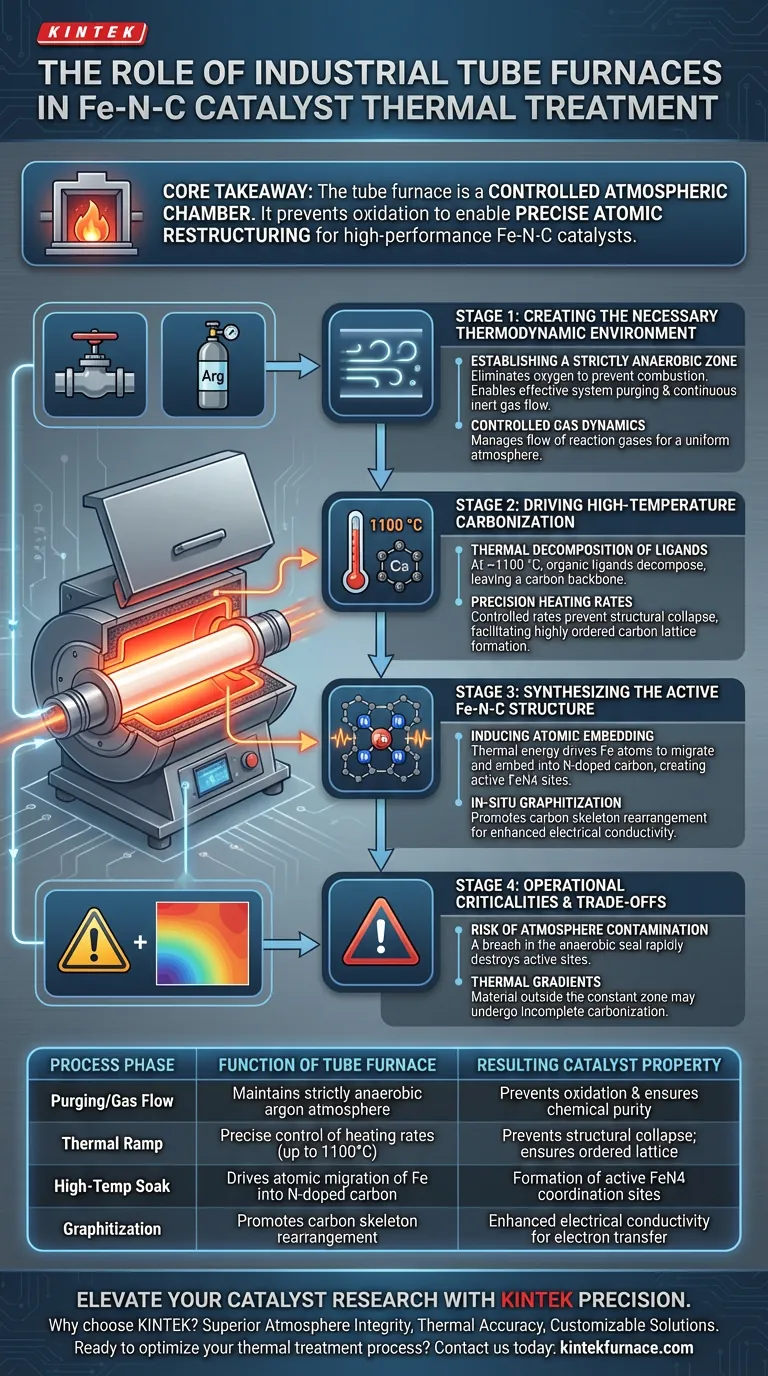

Concetto chiave Il forno tubolare non è semplicemente una fonte di calore; è una camera atmosferica controllata che previene l'ossidazione, consentendo la precisa ristrutturazione atomica necessaria per trasformare i precursori grezzi in catalizzatori Fe-N-C stabili e ad alte prestazioni.

Creare l'ambiente termodinamico necessario

Stabilire una zona rigorosamente anaerobica

Il contributo principale del forno tubolare è l'eliminazione dell'ossigeno.

La sintesi di Fe-N-C richiede la carbonizzazione dei precursori, un processo che fallirebbe in presenza di ossigeno, portando alla combustione piuttosto che alla grafitizzazione.

Il design tubolare consente un efficace spurgo del sistema e il mantenimento di un flusso continuo di gas inerte, come l'argon.

Dinamica dei gas controllata

Oltre alla semplice esclusione dell'aria, il forno gestisce il flusso dei gas di reazione.

Consentendo l'introduzione sequenziale di gas inerti o riducenti, l'apparecchiatura crea un'atmosfera uniforme in tutta la zona di riscaldamento.

Questa uniformità garantisce che ogni parte del materiale precursore sperimenti lo stesso ambiente chimico, prevenendo proprietà catalitiche incoerenti.

Guidare la carbonizzazione ad alta temperatura

Decomposizione termica dei ligandi

Il forno opera a specifici plateau di alta temperatura, spesso citati a 1100 °C per questa specifica classe di catalizzatori.

A queste temperature, i ligandi organici all'interno del precursore subiscono una completa decomposizione termica.

Ciò rimuove efficacemente gli elementi non essenziali, lasciando lo scheletro di carbonio necessario per la struttura del catalizzatore.

Velocità di riscaldamento precise

La capacità di controllare la velocità di aumento della temperatura è critica quanto la temperatura massima stessa.

Velocità di riscaldamento precise garantiscono che la decomposizione avvenga in modo controllato, prevenendo il collasso strutturale del materiale.

Questo controllo facilita la formazione di un reticolo di carbonio altamente ordinato, che è lo scheletro fisico del catalizzatore finale.

Sintesi della struttura attiva Fe-N-C

Induzione dell'incorporazione atomica

La caratteristica distintiva di un catalizzatore Fe-N-C è la specifica coordinazione di ferro e azoto.

L'energia termica fornita dal forno induce gli atomi di ferro a migrare e incorporarsi nel substrato di carbonio drogato con azoto.

Questo processo crea le unità FeN4 (un atomo di ferro coordinato con quattro atomi di azoto), che sono i siti attivi responsabili delle prestazioni del catalizzatore.

Grafitizzazione in situ

L'ambiente ad alta temperatura promuove la grafitizzazione dello scheletro di carbonio.

Questo riarrangiamento strutturale migliora la conduttività elettrica del materiale.

Una conduttività superiore è essenziale affinché il catalizzatore faciliti il trasferimento di elettroni durante le reazioni elettrochimiche.

Criticità operative e compromessi

Il rischio di contaminazione dell'atmosfera

Il rischio più significativo nell'uso di un forno tubolare per questa applicazione è una violazione della tenuta anaerobica.

Anche tracce di ossigeno che entrano nel tubo a 1100 °C possono portare alla rapida ossidazione del supporto di carbonio o delle specie di ferro.

Ciò distruggerebbe i siti attivi FeN4 e produrrebbe invece ossidi metallici inattivi.

Gradienti termici

Sebbene i forni tubolari offrano un controllo preciso, possono esistere gradienti termici verso le estremità del tubo.

Il materiale posizionato al di fuori della zona a temperatura costante potrebbe subire una carbonizzazione incompleta.

Gli operatori devono garantire che i precursori siano posizionati rigorosamente all'interno del campo termico uniforme per garantire la coerenza dei lotti.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo trattamento termico, allinea i tuoi parametri operativi con i tuoi specifici requisiti catalitici:

- Se il tuo obiettivo principale è massimizzare la densità dei siti attivi: Dai priorità alla stabilità del flusso di argon e alla purezza dell'ambiente anaerobico per proteggere la coordinazione FeN4.

- Se il tuo obiettivo principale è la durabilità strutturale: Concentrati sulla precisione della velocità di rampa di riscaldamento per garantire un reticolo di carbonio altamente ordinato e grafitizzato senza collasso strutturale.

Il successo nella sintesi di Fe-N-C si basa meno sul calore massimo e più sulla purezza assoluta dell'atmosfera di reazione.

Tabella riassuntiva:

| Fase del processo | Funzione del forno tubolare | Proprietà del catalizzatore risultante |

|---|---|---|

| Spurgo/Flusso di gas | Mantiene un'atmosfera di argon rigorosamente anaerobica | Previene l'ossidazione e garantisce la purezza chimica |

| Rampa termica | Controllo preciso delle velocità di riscaldamento (fino a 1100°C) | Previene il collasso strutturale; garantisce un reticolo ordinato |

| Immersione ad alta temperatura | Guida la migrazione atomica del Fe nel carbonio drogato con N | Formazione di siti di coordinazione attivi FeN4 |

| Grafitizzazione | Promuove il riarrangiamento dello scheletro di carbonio | Conduttività elettrica migliorata per il trasferimento di elettroni |

Eleva la tua ricerca sui catalizzatori con la precisione KINTEK

Il controllo preciso dell'atmosfera e l'uniformità termica sono indispensabili per una sintesi di successo di Fe-N-C. In KINTEK, comprendiamo che anche tracce di ossigeno possono compromettere i tuoi risultati. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Perché scegliere KINTEK?

- Integrità atmosferica superiore: Tecnologie di tenuta avanzate per ambienti rigorosamente anaerobici.

- Precisione termica: Zone di riscaldamento uniformi per eliminare i gradienti e garantire la coerenza dei lotti.

- Soluzioni personalizzabili: I nostri forni sono adattati alle tue esigenze specifiche di laboratorio o industriali.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Yumei Liu, Quanquan Pang. Integrated energy storage and CO2 conversion using an aqueous battery with tamed asymmetric reactions. DOI: 10.1038/s41467-023-44283-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali tipi di atmosfere può controllare un forno elettrico orizzontale? Dominare la lavorazione dei materiali con precisione

- Qual è la differenza tra un forno a muffola e un forno a tubo? Scegli lo strumento per alte temperature giusto

- Quali sono i vantaggi del movimento continuo del campione in un forno tubolare rotante? Ottenere uniformità ed efficienza superiori

- Quale manutenzione è richiesta per un forno a tubo sottovuoto? Garantisci longevità e sicurezza nel tuo laboratorio

- Qual è la funzione principale di un forno tubolare ad alta temperatura negli esperimenti con sali fusi NaF–Na3AlF6? Scopri di più!

- Perché è necessario un forno tubolare programmabile per la sintesi di leghe sfuse di Cu13Se52Bi35? Precisione Termica Essenziale

- Come un forno a tubo di quarzo facilita il ricottura del diamante in vapore acqueo? Migliorare la stabilità dell'interfaccia a 500 °C

- Come differiscono il controllo della temperatura e l'uniformità tra forni a tubo verticali e orizzontali? Ottimizza la lavorazione termica del tuo laboratorio