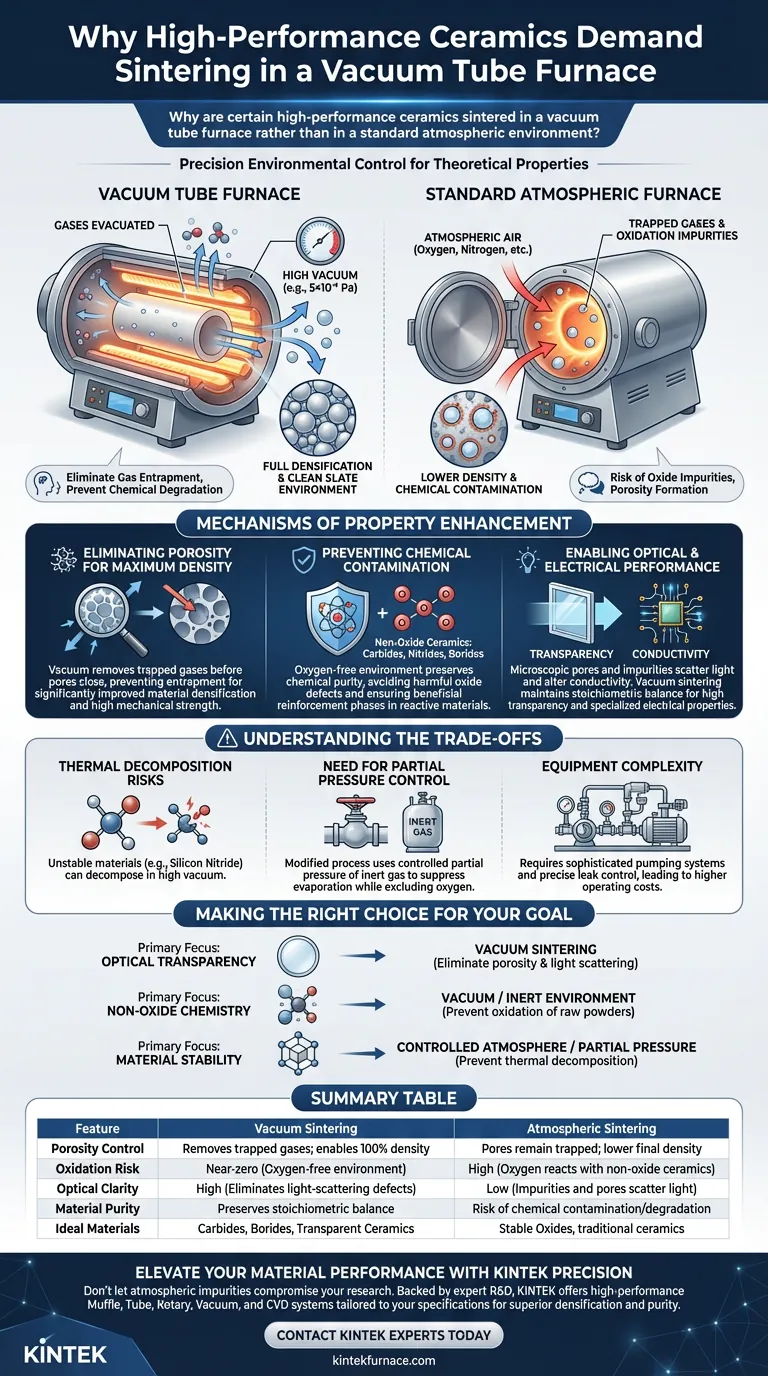

Le ceramiche ad alte prestazioni richiedono un controllo ambientale preciso per raggiungere le loro proprietà teoriche. La sinterizzazione in un forno a tubo sottovuoto viene scelta principalmente per eliminare il intrappolamento di gas all'interno del materiale e prevenire il degrado chimico. A differenza dei forni atmosferici standard, un ambiente sottovuoto rimuove l'aria dai pori per garantire la completa densificazione e protegge i materiali reattivi dall'ossidazione o dalla nitrificazione indesiderata ad alte temperature.

La sinterizzazione sottovuoto non è solo riscaldamento; è la creazione di un ambiente "pulito". Evacuando attivamente i gas, il processo previene la formazione di impurità ossidate e collassa i pori che altrimenti distruggerebbero la trasparenza, la resistenza meccanica e la conduttività elettrica del materiale.

I Meccanismi di Miglioramento delle Proprietà

Eliminazione della Porosità per la Massima Densità

Il principale beneficio fisico di un ambiente sottovuoto è la rimozione dei gas intrappolati nei pori chiusi tra le particelle del materiale. In un forno atmosferico, sacche d'aria possono rimanere sigillate all'interno della ceramica mentre si densifica, impedendo al materiale di restringersi completamente.

Abbassando la pressione, il vuoto estrae efficacemente questi gas prima che i pori si chiudano. Ciò porta a una densificazione del materiale significativamente migliorata, che è un prerequisito per un'elevata resistenza meccanica.

Prevenzione della Contaminazione Chimica

Molte ceramiche avanzate, come carburi, nitruri e boruri, sono altamente reattive con l'ossigeno alle temperature di sinterizzazione (spesso superiori a 1700°C). Il riscaldamento di questi materiali in aria standard provoca un'ossidazione immediata, formando impurità che degradano le prestazioni.

Un forno a tubo sottovuoto fornisce un ambiente privo di ossigeno. Ciò preserva la purezza chimica delle materie prime, garantendo che le reazioni (come quelle tra carburo di silicio e carburo di boro) producano fasi di rinforzo benefiche piuttosto che difetti ossidati dannosi.

Abilitazione delle Prestazioni Ottiche ed Elettriche

Per le ceramiche funzionali, la purezza è direttamente collegata alle prestazioni. Se una ceramica è destinata ad essere trasparente, anche pori microscopici o inclusioni ossidate disperderanno la luce e rovineranno la chiarezza ottica.

Allo stesso modo, per materiali elettrici o termoelettrici come le leghe di silicio-germanio (SiGe), l'ossidazione altera la conduttività del materiale. La sinterizzazione sottovuoto mantiene il bilancio stechiometrico richiesto per proprietà elettriche specializzate e alta trasparenza.

Comprensione dei Compromessi: Volatilità e Stabilità

Mentre la sinterizzazione sottovuoto offre una purezza superiore, introduce sfide termodinamiche che devono essere gestite.

Rischi di Decomposizione Termica

Non tutti i materiali rimangono stabili in alto vuoto ad alte temperature. Ad esempio, il nitruro di silicio è termodinamicamente instabile in queste condizioni e può decomporsi in silicio e azoto gassoso.

La Necessità di Controllo della Pressione Parziale

Per contrastare la decomposizione, il processo di "vuoto" viene spesso modificato per includere una pressione parziale controllata di gas inerte (come azoto o argon ad alta purezza). Questo sopprime l'evaporazione di elementi volatili pur escludendo l'ossigeno.

Complessità dell'Attrezzatura

I forni a tubo sottovuoto sono significativamente più complessi e costosi da operare rispetto ai forni atmosferici. Richiedono sistemi di pompaggio sofisticati e un controllo preciso delle perdite per mantenere i livelli di pressione necessari (ad esempio, 5×10⁻² Pa) per lunghi cicli.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la sinterizzazione sottovuoto è l'approccio corretto per la tua applicazione, valuta i vincoli specifici del tuo materiale.

- Se il tuo obiettivo principale è la Trasparenza Ottica: Devi utilizzare la sinterizzazione sottovuoto per evacuare completamente i gas intrappolati ed eliminare la porosità che causa la dispersione della luce.

- Se il tuo obiettivo principale è la Chimica Non Ossido: Richiedi un ambiente sottovuoto o inerte per impedire alle polveri ceramiche grezze (come carburo di silicio o carburo di boro) di reagire con l'ossigeno atmosferico.

- Se il tuo obiettivo principale è la Stabilità del Materiale (ad es. Nitruro di Silicio): Dovresti utilizzare un forno in grado di controllare l'atmosfera o la pressione parziale piuttosto che un alto vuoto per prevenire la decomposizione termica.

Le prestazioni finali del materiale raramente sono limitate dagli ingredienti grezzi, ma piuttosto dalla purezza dell'ambiente in cui vengono fusi.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione Sottovuoto | Sinterizzazione Atmosferica |

|---|---|---|

| Controllo della Porosità | Rimuove i gas intrappolati; consente il 100% di densità | I pori rimangono intrappolati; minore densità finale |

| Rischio di Ossidazione | Quasi zero (ambiente privo di ossigeno) | Alto (l'ossigeno reagisce con le ceramiche non ossido) |

| Chiarezza Ottica | Alta (elimina i difetti di dispersione della luce) | Bassa (impurità e pori disperdono la luce) |

| Purezza del Materiale | Preserva il bilancio stechiometrico | Rischio di contaminazione/degrado chimico |

| Materiali Ideali | Carburi, Boruri, Ceramiche Trasparenti | Ossidi Stabili, ceramiche tradizionali |

Migliora le Prestazioni del Tuo Materiale con KINTEK Precision

Non lasciare che le impurità atmosferiche compromettano la qualità della tua ricerca o produzione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati secondo le tue esatte specifiche. Sia che tu miri alla densità teorica nelle ceramiche avanzate o a proprietà elettriche specializzate, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono l'ambiente "pulito" di cui i tuoi materiali hanno bisogno.

Pronto a ottenere una densificazione e una purezza superiori?

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione di trattamento termico perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la conversione di Cu@ZIF-8? Master Precision Material Synthesis

- Come i forni a tubo a tre zone supportano la scalabilità? Un ponte senza soluzione di continuità dal laboratorio alla produzione industriale

- Come contribuisce l'attivazione per pirolisi secondaria in un forno tubolare a 800 °C alla struttura porosa dell'APC?

- Quale ruolo critico svolge un forno tubolare da laboratorio nella sintesi di pBN-CTF? Padroneggia l'ingegneria molecolare

- Qual è la necessità di utilizzare un forno tubolare per film di nanofibre di carbonio drogate con fosforo? Garantire la precisione anaerobica

- Quali sono alcune applicazioni comuni dei forni tubolari? Sblocca la precisione nella lavorazione ad alta temperatura

- Perché viene utilizzato un forno tubolare di grado industriale per il trattamento termico di particelle di TiO2 in atmosfera di argon?

- Qual è la funzione di un forno tubolare ad alta temperatura nel trattamento di ricottura degli elettrodi ZnIn?