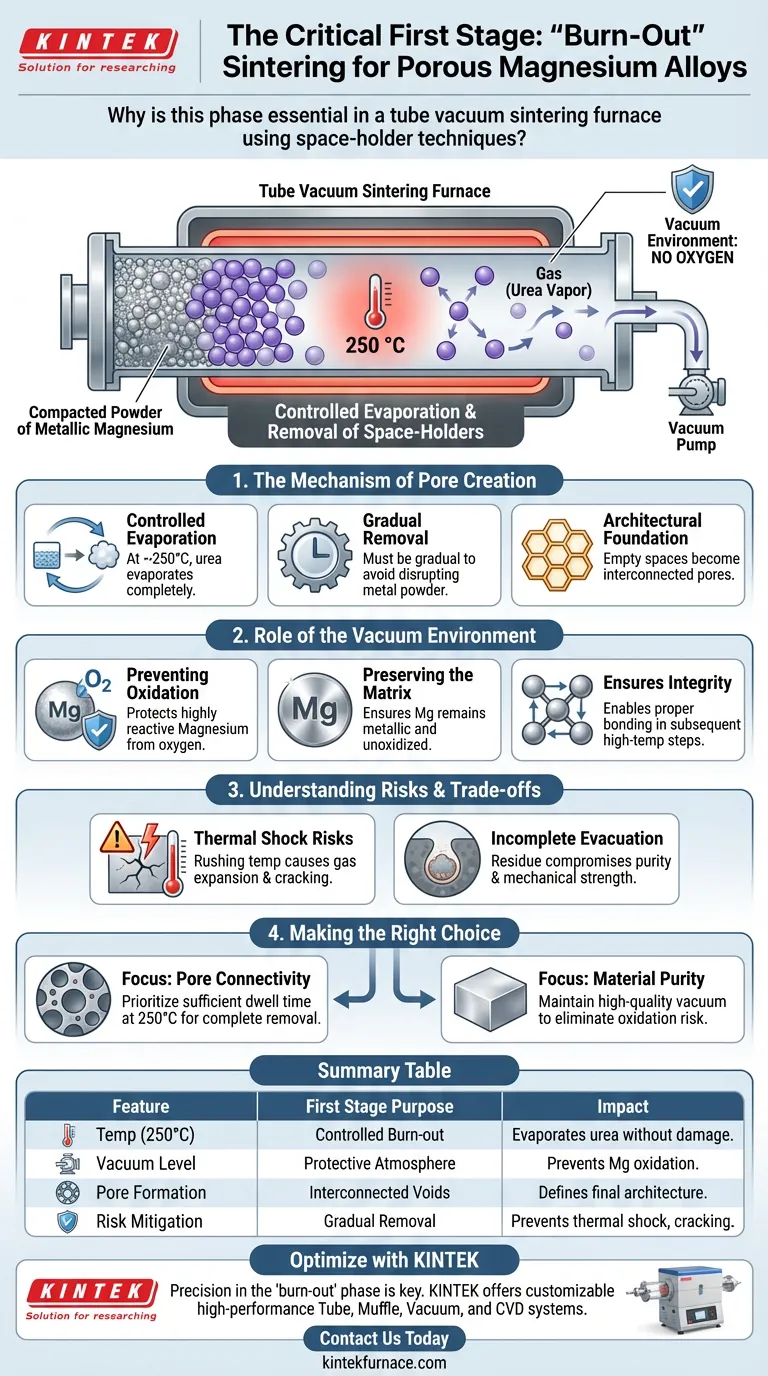

La prima fase della sinterizzazione è la fase critica di "combustione", essenziale per la formazione strutturale. È specificamente progettata per rimuovere gli agenti spaziatori, come l'urea, attraverso un'evaporazione controllata a temperature più basse, come 250 °C. Questo crea la necessaria struttura di pori interconnessi mentre si utilizza il vuoto per proteggere la matrice di magnesio altamente reattiva da una grave ossidazione.

Separando efficacemente la formazione dei pori dal legame metallico finale, questa fase impedisce l'ossidazione del magnesio garantendo al contempo l'evacuazione completa dello spazio-tenitore.

Il Meccanismo di Creazione dei Pori

Evaporazione Controllata

L'obiettivo principale di questa fase iniziale è facilitare il cambiamento di fase dello spazio-tenitore. A temperature intorno ai 250 °C, agenti come l'urea evaporano.

Rimozione Graduale

Questo processo deve essere controllato e graduale. Se l'agente evapora troppo rapidamente, può disturbare la polvere metallica circostante.

Fondamenta Architettoniche

Mentre l'urea lascia il sistema, crea vuoti specifici. Questi spazi vuoti diventano i pori interconnessi che definiscono le caratteristiche porose del materiale.

Il Ruolo dell'Ambiente Sottovuoto

Prevenzione dell'Ossidazione

Il magnesio è un metallo estremamente reattivo, soprattutto quando riscaldato. Senza un ambiente protettivo, reagirebbe aggressivamente con l'ossigeno.

Preservazione della Matrice

L'ambiente sottovuoto è non negoziabile durante questa fase. Assicura che, mentre l'urea viene rimossa, la polvere di magnesio rimanga metallica e non ossidata.

Garanzia dell'Integrità Strutturale

Se si verificasse ossidazione in questa fase, le particelle di magnesio svilupperebbero strati di ossido. Questi strati impedirebbero un corretto legame durante la successiva sinterizzazione ad alta temperatura.

Comprensione dei Rischi e dei Compromessi

Rischi di Shock Termico

Questa fase richiede una rigorosa regolazione della temperatura. Affrettarsi a temperature più elevate prima che lo spazio-tenitore sia completamente rimosso può causare una rapida espansione del gas, fessurando il delicato materiale.

Evacuazione Incompleta

Se la pressione del vuoto è insufficiente o il tempo a 250 °C è troppo breve, potrebbero rimanere residui dello spazio-tenitore. Questa contaminazione compromette la purezza e la resistenza meccanica della lega finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo progetto di lega di magnesio poroso, dai priorità ai parametri specifici di questa prima fase.

- Se il tuo obiettivo principale è la Connettività dei Pori: Assicurati che il tempo di permanenza a 250 °C sia sufficiente per consentire l'evacuazione completa e delicata di tutto il contenuto di urea.

- Se il tuo obiettivo principale è la Purezza del Materiale: Mantieni un vuoto di alta qualità durante l'intera fase di evaporazione per eliminare qualsiasi rischio di ossidazione del magnesio.

Padroneggiare questa fase iniziale a bassa temperatura è l'unico modo per garantire una struttura porosa sia meccanicamente stabile che chimicamente pura.

Tabella Riassuntiva:

| Caratteristica | Scopo della Prima Fase | Impatto sul Magnesio Poroso |

|---|---|---|

| Temperatura (250°C) | Combustione Controllata | Evapora urea/spazio-tenitori senza danneggiare la struttura. |

| Livello di Vuoto | Atmosfera Protettiva | Previene l'ossidazione della polvere di magnesio reattiva. |

| Formazione dei Pori | Vuoti Interconnessi | Definisce le fondamenta architettoniche del materiale finale. |

| Mitigazione dei Rischi | Rimozione Graduale | Previene shock termico, espansione del gas e fessurazioni. |

Ottimizza la Tua Sintesi di Materiali Avanzati con KINTEK

La precisione nella fase di 'combustione' fa la differenza tra una lega porosa ad alte prestazioni e un progetto fallito. KINTEK fornisce le attrezzature specializzate necessarie per padroneggiare questi delicati cicli termici. Supportati da R&S e produzione esperte, offriamo sistemi Tube, Muffle, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Non lasciare che l'ossidazione o lo shock termico compromettano la tua integrità strutturale. Contattaci oggi stesso per scoprire come i nostri forni da laboratorio ad alta temperatura possono migliorare la purezza del tuo materiale e l'efficienza della sinterizzazione.

Guida Visiva

Riferimenti

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno a tubo di quarzo nell'incisione N-CDC? Padronanza della sintesi per clorurazione ad alta temperatura

- Qual è lo scopo dei tubi di quarzo rivestiti di carbonio? Migliorare la crescita dei cristalli tramite il metodo Bridgman

- Quali sono le principali applicazioni dei forni a tubi?Usi essenziali nella ricerca e nell'industria

- Come è progettato un forno tubolare per operare a 1200°C? Ingegneria di precisione per il calore estremo

- Che cos'è una fornace a tubo da laboratorio? Padroneggiare il Riscaldamento di Precisione e il Controllo dell'Atmosfera

- Perché i tubi di quarzo fuso ad alta purezza sigillati sottovuoto vengono utilizzati come recipienti di reazione per la sintesi di complessi PTI/Cu?

- Qual è la caratteristica di design centrale di un forno a tubo di quarzo? Sblocca il monitoraggio visivo in tempo reale negli esperimenti ad alta temperatura

- Qual è la funzione di un forno tubolare nella fase finale di sintesi dei nanocompositi C–Ag@ZnO? Spiegazione dei ruoli chiave