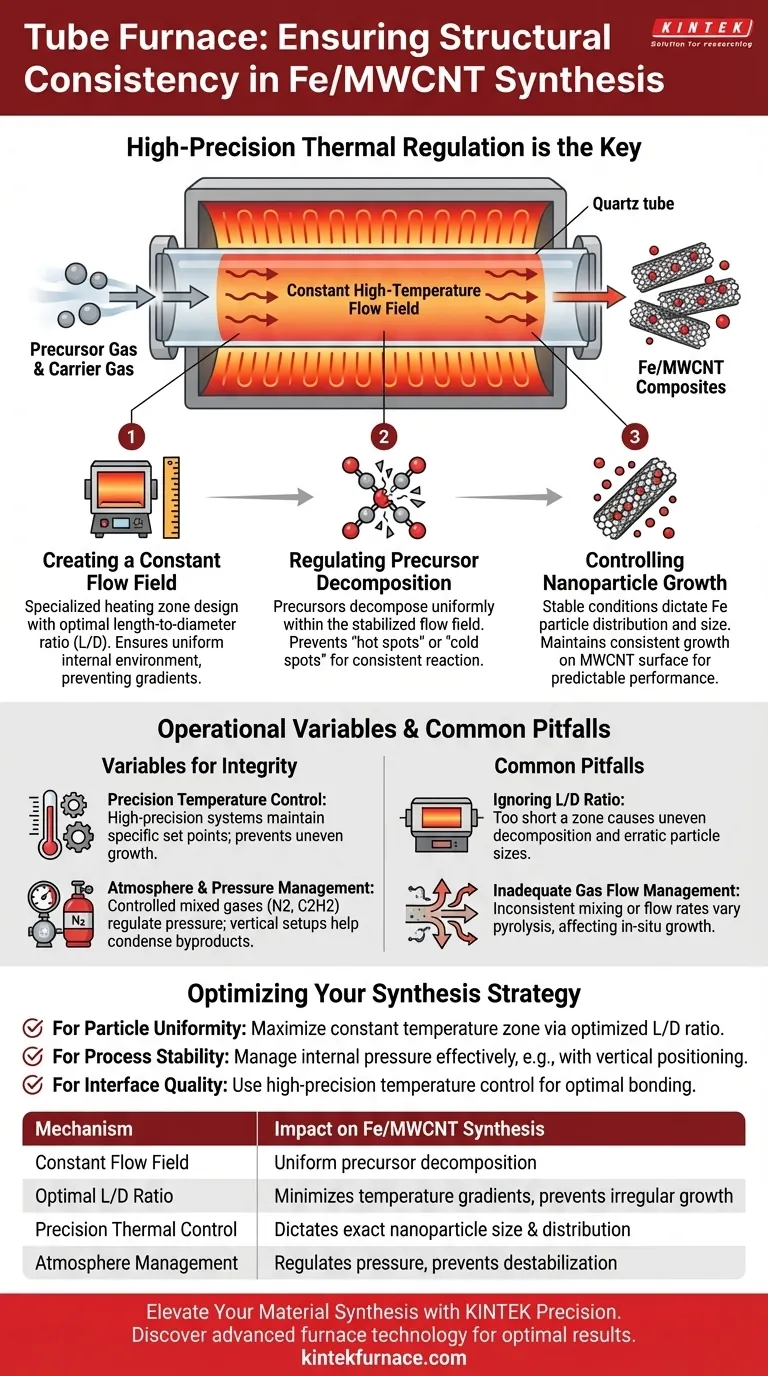

La regolazione termica ad alta precisione è il fattore determinante. Un forno tubolare garantisce la coerenza strutturale nei compositi di Ferro/Nanotubi di Carbonio Multi-Pareti (Fe/MWCNT) mantenendo un campo di flusso costante ad alta temperatura. Questa stabilità consente ai precursori di reazione di decomporsi uniformemente, controllando direttamente le dimensioni e la distribuzione delle nanoparticelle di ferro.

La sintesi dei compositi Fe/MWCNT si basa su una termodinamica stabile per prevenire la crescita irregolare delle particelle. Ottimizzando il rapporto lunghezza/diametro della zona di riscaldamento e controllando rigorosamente la temperatura, il forno tubolare garantisce una decomposizione uniforme dei precursori e una dispersione costante delle nanoparticelle.

La meccanica della coerenza strutturale

Per capire come un forno tubolare raggiunge la coerenza, bisogna guardare oltre il semplice riscaldamento. La chiave sta nel modo in cui il forno modella l'ambiente termodinamico durante il processo di deposizione chimica da fase vapore (CVD).

Creazione di un campo di flusso costante

Il meccanismo principale per la coerenza è la creazione di un campo di flusso costante ad alta temperatura.

Ciò si ottiene attraverso un design specializzato della zona di riscaldamento.

Il forno utilizza un ottimale rapporto lunghezza/diametro per garantire che l'ambiente interno rimanga uniforme in tutta la zona di reazione.

Regolazione della decomposizione dei precursori

Per i compositi Fe/MWCNT, i precursori di reazione devono decomporsi a una velocità specifica.

Il forno tubolare assicura che questi precursori si decompongano all'interno del campo di flusso stabilizzato, piuttosto che in aree con gradienti fluttuanti.

Questa decomposizione precisa previene "punti caldi" o "punti freddi" che altrimenti altererebbero la reazione chimica.

Controllo della crescita delle nanoparticelle

L'obiettivo finale di questa stabilità termica è dettare come il Ferro (Fe) interagisce con i Nanotubi di Carbonio.

Condizioni stabili sono essenziali per controllare la densità di distribuzione delle particelle.

Inoltre, mantengono la coerenza delle dimensioni di crescita delle nanoparticelle di Fe sulla superficie dei nanotubi, garantendo che il materiale si comporti in modo prevedibile.

Comprensione delle variabili operative

Sebbene la geometria della zona di riscaldamento sia fondamentale, altri fattori operativi forniti dal sistema del forno tubolare contribuiscono all'integrità strutturale finale.

Controllo preciso della temperatura

Il processo CVD è altamente sensibile alle fluttuazioni termiche.

I forni tubolari impiegano sistemi di controllo della temperatura ad alta precisione per mantenere il set point specifico richiesto per la reazione.

Anche lievi deviazioni possono portare a una crescita irregolare o a una scarsa adesione tra il ferro e i nanotubi.

Gestione dell'atmosfera e della pressione

La coerenza richiede anche un'atmosfera controllata, che tipicamente coinvolge gas misti come azoto o acetilene.

In configurazioni specifiche, come quelle verticali, la posizione del tubo crea un gradiente di temperatura che aiuta a regolare la pressione interna.

Ciò consente ai sottoprodotti volatili di condensarsi in zone più fredde, prevenendo sovrapressioni che potrebbero destabilizzare l'ambiente di reazione.

Errori comuni da evitare

Anche con l'attrezzatura corretta, possono verificarsi incongruenze strutturali se si ignora il "bisogno profondo" della stabilità termodinamica.

Ignorare il rapporto lunghezza/diametro

Se la zona di riscaldamento è troppo corta rispetto al diametro del tubo, il campo di flusso costante non può essere stabilito.

Ciò si traduce in un gradiente in cui i precursori si decompongono in modo non uniforme, portando a dimensioni erratiche delle particelle.

Gestione inadeguata del flusso di gas

Il campo di flusso si basa sia sul calore che sulla dinamica dei gas.

Se l'atmosfera gassosa non è miscelata con precisione o le portate sono incoerenti, la pirolisi delle fonti di carbonio varierà, influenzando la crescita in situ del composito.

Ottimizzazione della strategia di sintesi

Per garantire la massima coerenza strutturale nei tuoi compositi Fe/MWCNT, dai priorità ai seguenti parametri in base alle tue esigenze specifiche:

- Se il tuo obiettivo principale è l'uniformità delle particelle: Assicurati che il tuo forno disponga di un rapporto lunghezza/diametro della zona di riscaldamento ottimizzato per massimizzare le dimensioni della zona a temperatura costante.

- Se il tuo obiettivo principale è la stabilità del processo: Utilizza un sistema che gestisca efficacemente la pressione interna, potenzialmente tramite il posizionamento verticale del tubo, per gestire in sicurezza i sottoprodotti volatili.

- Se il tuo obiettivo principale è la qualità dell'interfaccia: Verifica che il tuo sistema di controllo della temperatura offra una stabilità ad alta precisione per garantire una decomposizione ottimale dei precursori e un legame efficace.

Padroneggiare l'ambiente termico è l'unico modo per trasformare una reazione chimica volatile in un processo di produzione riproducibile.

Tabella riassuntiva:

| Meccanismo | Impatto sulla sintesi di Fe/MWCNT |

|---|---|

| Campo di flusso costante | Garantisce una decomposizione uniforme dei precursori in tutta la zona di reazione |

| Rapporto L/D ottimale | Minimizza i gradienti di temperatura per prevenire la crescita irregolare delle particelle |

| Controllo termico di precisione | Dettaglia le dimensioni esatte delle nanoparticelle e la densità di distribuzione |

| Gestione dell'atmosfera | Regola la pressione interna e previene la destabilizzazione della reazione |

Migliora la tua sintesi di materiali con la precisione KINTEK

Ottenere la coerenza strutturale nei compositi Fe/MWCNT richiede più di un semplice riscaldamento di base: richiede la stabilità termodinamica che solo un sistema di classe mondiale può fornire. KINTEK offre una gamma completa di sistemi a tubo, sottovuoto e CVD, insieme a forni a muffola e rotativi, tutti progettati per applicazioni di laboratorio e industriali ad alta precisione.

I nostri esperti team di ricerca e sviluppo e produzione sono specializzati nella creazione di soluzioni personalizzabili su misura per le tue esigenze di ricerca uniche, garantendo rapporti lunghezza/diametro ottimali e una gestione superiore del campo di flusso.

Pronto a padroneggiare il tuo ambiente termico? Contattaci oggi stesso per scoprire come la tecnologia avanzata dei forni KINTEK può ottimizzare i tuoi risultati di sintesi!

Guida Visiva

Riferimenti

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo un forno a diffusione tubolare da laboratorio facilita la pre-deposizione? Drogaggio di precisione per la lavorazione dei wafer di silicio

- Come vengono utilizzate le fornaci a tubo nei test ambientali? Applicazioni chiave per l'analisi e il risanamento

- Qual è la funzione di un forno tubolare ad alta temperatura nel trattamento di ricottura degli elettrodi ZnIn?

- Come utilizza il processo di fusione-diffusione di Te1S7 i forni tubolari? Ottenere un confinamento molecolare ad alta precisione

- Quali applicazioni di protezione ambientale utilizzano forni a tubi multizona? Sblocca la precisione nel trattamento dei rifiuti e nella tecnologia verde

- Che tipo di ambiente di lavorazione forniscono i forni tubolari e a muffola ad alta temperatura? Master Thermal Precision

- Qual è il ruolo della zona calda di un forno tubolare orizzontale nella CVD per ITO? Master Thin Film Precision

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per il biochar di segatura? Ottieni un controllo preciso della pirolisi