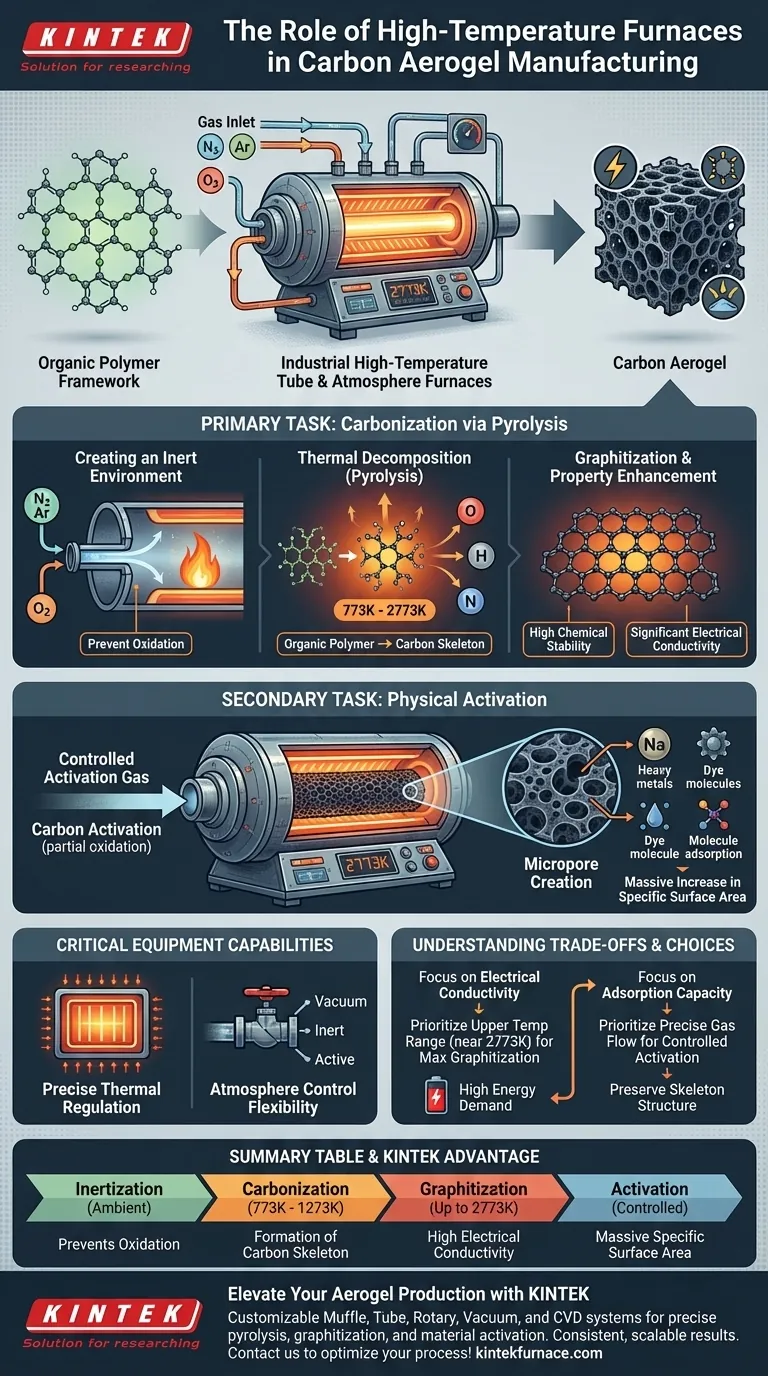

I forni industriali tubolari o ad atmosfera ad alta temperatura hanno il compito principale di carbonizzare (pirolizzare) i framework polimerici organici. Questi forni riscaldano il materiale a temperature estreme (da 773K a 2773K) sotto un'atmosfera inerte controllata per rimuovere gli elementi non carboniosi e trasformare strutturalmente l'aerogel.

Concetto chiave Il ruolo fondamentale di questi forni è convertire un aerogel polimerico organico in un aerogel di carbonio stabile attraverso la pirolisi e la grafitizzazione. Controllando con precisione il calore e la composizione del gas, l'attrezzatura determina la conducibilità elettrica, la stabilità chimica e l'area superficiale specifica del materiale finale.

Il compito principale: Carbonizzazione tramite pirolisi

Creazione di un ambiente inerte

La funzione più critica del forno è mantenere una rigorosa atmosfera inerte.

Introducendo gas come azoto o argon, il forno impedisce al materiale di bruciare semplicemente (ossidarsi) durante il riscaldamento.

Decomposizione termica

Una volta stabilito l'ambiente inerte, il forno aumenta la temperatura tra 773K e 2773K.

Questo calore intenso innesca la pirolisi, un processo di decomposizione che scompone il framework polimerico organico.

Purificazione elementare

Durante la pirolisi, gli elementi non carboniosi volatili—in particolare ossigeno, idrogeno e azoto—vengono espulsi dal materiale.

Ciò lascia uno scheletro di carbonio puro, trasformando efficacemente il materiale da un polimero organico a una struttura di carbonio inorganico.

Grafitizzazione e miglioramento delle proprietà

All'estremità superiore dello spettro di temperatura, lo scheletro di carbonio subisce la grafitizzazione.

Questo riallineamento strutturale conferisce all'aerogel elevata stabilità chimica e significativa conducibilità elettrica, rendendolo adatto per applicazioni avanzate come gli elettrodi.

Il compito secondario: Attivazione fisica

Incisione della microstruttura

Oltre alla carbonizzazione standard, questi forni vengono spesso utilizzati per un trattamento di attivazione.

Introducendo un flusso controllato di gas attivante (ossidazione parziale), il forno facilita reazioni specifiche che "incidono" il materiale.

Espansione dell'area superficiale

Questa ablazione controllata crea una vasta rete di micropori all'interno dell'aerogel di carbonio.

Il risultato è un massiccio aumento dell'area superficiale specifica, che migliora la capacità di adsorbimento del materiale per metalli pesanti o molecole di colorante.

Capacità critiche dell'attrezzatura

Regolazione termica precisa

Per ottenere strutture porose coerenti, il forno deve utilizzare controller avanzati per una gestione precisa della temperatura.

I forni tubolari di alta qualità garantiscono un riscaldamento uniforme, prevenendo punti caldi che potrebbero causare restringimenti irregolari o collasso strutturale.

Flessibilità nel controllo dell'atmosfera

Il forno funge da camera di reazione sigillata.

Consente agli operatori di passare da un vuoto, a gas inerti per la carbonizzazione, o a gas attivi per l'attivazione, offrendo versatilità in un unico pezzo di attrezzatura.

Comprensione dei compromessi

Elevata richiesta energetica vs. Qualità del materiale

Il funzionamento dei forni a temperature fino a 2773K è ad alta intensità energetica e aumenta i costi operativi.

Tuttavia, temperature più elevate sono non negoziabili se sono richieste elevata conducibilità elettrica e grafitizzazione; temperature più basse producono carbonio amorfo con minore conducibilità.

Distinzione dalla sintesi del precursore

È fondamentale distinguere questa fase ad alta temperatura dalla precedente fase "sol-gel".

La transizione sol-gel richiede attrezzature costanti a bassa temperatura per controllare la dimensione delle particelle; il forno ad alta temperatura è esclusivamente per le condizioni difficili di carbonizzazione e attivazione.

Fare la scelta giusta per il tuo obiettivo

Seleziona i protocolli del tuo forno in base alle proprietà specifiche di cui hai bisogno nel tuo aerogel di carbonio finale.

- Se il tuo obiettivo principale è la conducibilità elettrica: Dai priorità ai forni in grado di raggiungere i limiti superiori dell'intervallo di temperatura (vicino a 2773K) per massimizzare la grafitizzazione.

- Se il tuo obiettivo principale è la capacità di adsorbimento: Dai priorità ai forni con controlli precisi del flusso di gas per gestire il processo di attivazione (ossidazione parziale) senza distruggere lo scheletro.

Il successo nella produzione di aerogel di carbonio si basa non solo sul riscaldamento del materiale, ma sull'orchestrazione precisa dell'atmosfera e della temperatura per ingegnerizzare la struttura atomica.

Tabella riassuntiva:

| Fase di processo | Intervallo di temperatura | Funzione principale | Proprietà del materiale risultante |

|---|---|---|---|

| Inertizzazione | Ambiente | Spostamento dell'ossigeno | Previene ossidazione/combustione |

| Carbonizzazione | 773K - 1273K | Decomposizione termica (Pirolisi) | Formazione dello scheletro di carbonio |

| Grafitizzazione | Fino a 2773K | Riallineamento strutturale | Elevata conducibilità elettrica |

| Attivazione | Controllata | Ossidazione parziale/incisione | Massiccia area superficiale specifica |

Eleva la tua produzione di aerogel con KINTEK

La precisione è la differenza tra una struttura collassata e un aerogel di carbonio ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di pirolisi e grafitizzazione. Sia che tu necessiti di uniformità termica estrema o di un controllo preciso dell'atmosfera per l'attivazione del materiale, i nostri forni da laboratorio e industriali sono progettati per fornire risultati coerenti e scalabili.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In quali scenari vengono utilizzati forni a tubi o forni a muffola da laboratorio ad alta temperatura? Studio delle ceramiche MgTiO3-CaTiO3

- Quali tipi di materiali per tubi sono disponibili per i forni a tubo e quali sono i loro limiti di temperatura? Scegli il materiale giusto per il tuo laboratorio

- Quale ruolo svolge un forno tubolare nella preparazione di precursori compositi in PVC riempiti di biochar? Guida esperta alla sintesi

- A cosa serve un forno a tubo verticale nella produzione di semiconduttori? Essenziale per la lavorazione termica di alta precisione

- In che modo la diversificazione dei forni a tubo sottovuoto influisce sul mercato? Sblocca soluzioni specializzate per materiali avanzati

- Perché è necessario un forno tubolare ad alta temperatura per il grafene stampato in 3D? Sbloccare conducibilità e stabilità

- Quali materiali sono comunemente usati per l'elemento riscaldante nei forni tubolari? Scegli il migliore per le tue esigenze ad alta temperatura

- Perché è necessario un forno tubolare durante la sintesi di catalizzatori di nichel drogati con fosforo utilizzando azoto ad alta purezza?