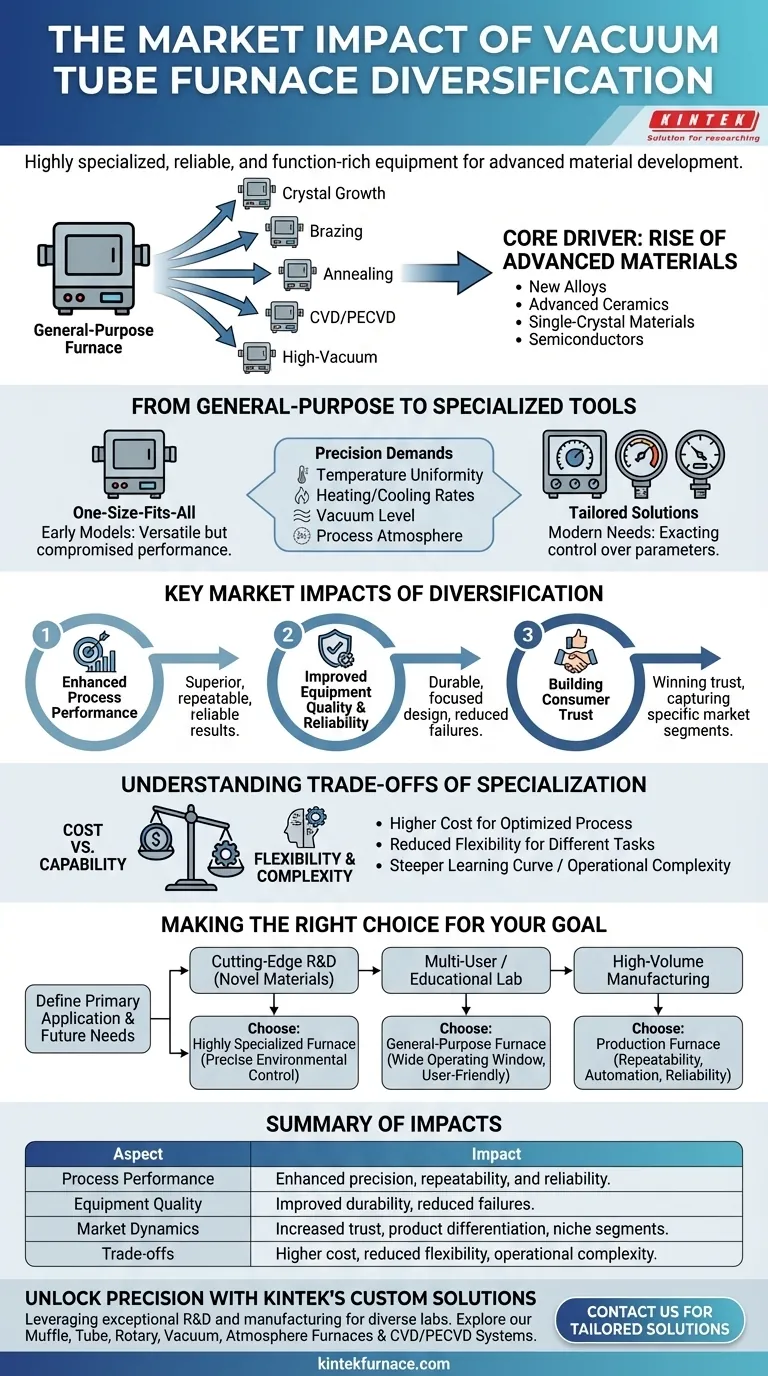

Nel campo della lavorazione dei materiali, la diversificazione dei forni a tubo sottovuoto influisce direttamente sul mercato creando un panorama di apparecchiature altamente specializzate, affidabili e ricche di funzionalità. Questa tendenza è una risposta diretta alle esigenze del nuovo sviluppo dei materiali, consentendo ai produttori di offrire soluzioni su misura che creano fiducia nei consumatori e catturano segmenti di mercato specifici.

L'aumento della varietà di forni a tubo sottovuoto non significa semplicemente offrire più scelta. Segnala un cambiamento fondamentale del mercato dalle attrezzature per uso generico a strumenti specializzati progettati per risolvere specifiche sfide della scienza dei materiali, con conseguente maggiore qualità e migliori prestazioni di processo.

Il motore principale: l'ascesa dei materiali avanzati

L'evoluzione dei forni a tubo sottovuoto è intrinsecamente legata al progresso della scienza dei materiali. Man mano che ricercatori e ingegneri spingono i confini di ciò che è possibile, richiedono strumenti con maggiore precisione e capacità.

Da strumenti per uso generico a strumenti specializzati

I primi modelli di forni erano spesso progettati come soluzioni "universali". Sebbene versatili, comportavano compromessi nelle prestazioni per qualsiasi singola applicazione specifica.

Lo sviluppo di nuove leghe, ceramiche avanzate, materiali monocristallini e semiconduttori ha creato requisiti di lavorazione che i forni per uso generico non potevano soddisfare efficacemente.

La richiesta di una precisione senza compromessi

La creazione di materiali moderni richiede un controllo rigoroso dell'ambiente di lavorazione. Ciò include parametri come l'uniformità della temperatura, le velocità di riscaldamento e raffreddamento, il livello di vuoto e la composizione dell'atmosfera di processo.

La diversificazione consente forni ottimizzati per queste esigenze specifiche. Ad esempio, un forno per la crescita di cristalli darà priorità alla stabilità termica, mentre uno per la brasatura potrebbe dare priorità all'alto vuoto e al ciclo rapido.

Una risposta alle esigenze specifiche del settore

I produttori di forni ora lavorano a stretto contatto con settori come l'aerospaziale, l'elettronica e la ricerca medica per sviluppare attrezzature per le loro applicazioni uniche. Questo co-sviluppo porta alla diversificazione del mercato, poiché una soluzione a un problema di un settore diventa una nuova categoria di prodotto.

Impatti chiave della diversificazione sul mercato

Il passaggio alla specializzazione ha diversi impatti chiari e positivi sul mercato, a vantaggio sia dei produttori che possono differenziare i propri prodotti sia degli utenti finali che ottengono strumenti migliori.

Prestazioni di processo migliorate

I forni specializzati offrono prestazioni superiori per il compito previsto. Un forno progettato per un processo specifico avrà i suoi elementi riscaldanti, l'isolamento e i sistemi di controllo ottimizzati, portando a risultati più ripetibili e affidabili.

Ciò si traduce in prestazioni di processo più solide, un vantaggio chiave notato sul mercato. Gli utenti possono ottenere le proprietà dei materiali desiderate con maggiore coerenza.

Qualità e affidabilità dell'attrezzatura migliorate

Quando un forno è progettato senza dover scendere a compromessi per la versatilità, i suoi componenti possono essere selezionati e integrati per la massima durata e affidabilità sotto un determinato carico operativo. Questo design mirato riduce i punti di guasto.

Questo impegno per una qualità specifica per l'attività è il motivo principale per cui le linee di prodotti diversificate sono associate al conseguimento della fiducia e della popolarità dei consumatori. L'attrezzatura funziona semplicemente meglio per lo scopo dichiarato.

Comprendere i compromessi della specializzazione

Sebbene la diversificazione offra vantaggi significativi, è fondamentale comprendere i compromessi che derivano dalle apparecchiature altamente specializzate.

Costo rispetto alla capacità

Un forno ottimizzato per un singolo processo complesso è spesso più costoso di un modello per uso generico. Se si eseguono più processi meno impegnativi, l'acquisto di diversi forni specializzati può rappresentare un investimento di capitale significativo.

Flessibilità ridotta

Il compromesso principale per le alte prestazioni è una perdita di flessibilità. Un forno progettato per la ricottura ad alto vuoto a 1200°C può essere inefficiente o incapace di eseguire un processo diverso, come la lavorazione termica rapida in atmosfera di idrogeno.

Complessità operativa

I forni avanzati e ricchi di funzionalità possono presentare una curva di apprendimento più ripida. Gli operatori potrebbero richiedere una formazione aggiuntiva per gestire efficacemente i sistemi di controllo sofisticati e garantire che i processi vengano eseguiti correttamente e in sicurezza.

Fare la scelta giusta per il tuo obiettivo

La selezione del forno a tubo sottovuoto corretto richiede una chiara comprensione della tua applicazione principale e delle esigenze future.

- Se il tuo obiettivo principale è la ricerca e sviluppo all'avanguardia con nuovi materiali: scegli un forno altamente specializzato che fornisca il controllo ambientale preciso richiesto dal tuo processo specifico.

- Se il tuo obiettivo principale è un laboratorio multiutente o didattico: un forno più per uso generico con un ampio intervallo operativo e controlli intuitivi spesso offre il miglior valore a lungo termine e la flessibilità.

- Se il tuo obiettivo principale è la produzione ad alto volume e a processo singolo: dai la priorità a un forno costruito per la ripetibilità, l'automazione e l'affidabilità per massimizzare i tempi di attività e la coerenza del prodotto.

Allineando la scelta dell'attrezzatura con il tuo obiettivo principale, puoi sfruttare la diversificazione del mercato per acquisire uno strumento che sia una vera soluzione alla tua sfida specifica.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Prestazioni di processo | Precisione, ripetibilità e affidabilità migliorate per applicazioni specifiche |

| Qualità dell'attrezzatura | Durabilità migliorata e guasti ridotti grazie al design specifico per l'attività |

| Dinamiche di mercato | Fiducia dei consumatori accresciuta, differenziazione dei prodotti e cattura di nicchie di mercato |

| Compromessi | Costo più elevato, flessibilità ridotta e potenziale complessità operativa |

Sblocca la precisione per il tuo laboratorio con i forni a tubo sottovuoto personalizzati di KINTEK

In KINTEK, sfruttiamo l'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori, dalla ricerca e sviluppo e l'istruzione alla produzione ad alto volume, soluzioni di forni avanzati ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu stia sviluppando nuovi materiali o ottimizzando i processi di produzione, le nostre attrezzature specializzate garantiscono prestazioni, affidabilità ed efficienza superiori.

Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue sfide specifiche ed elevare i tuoi risultati di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione