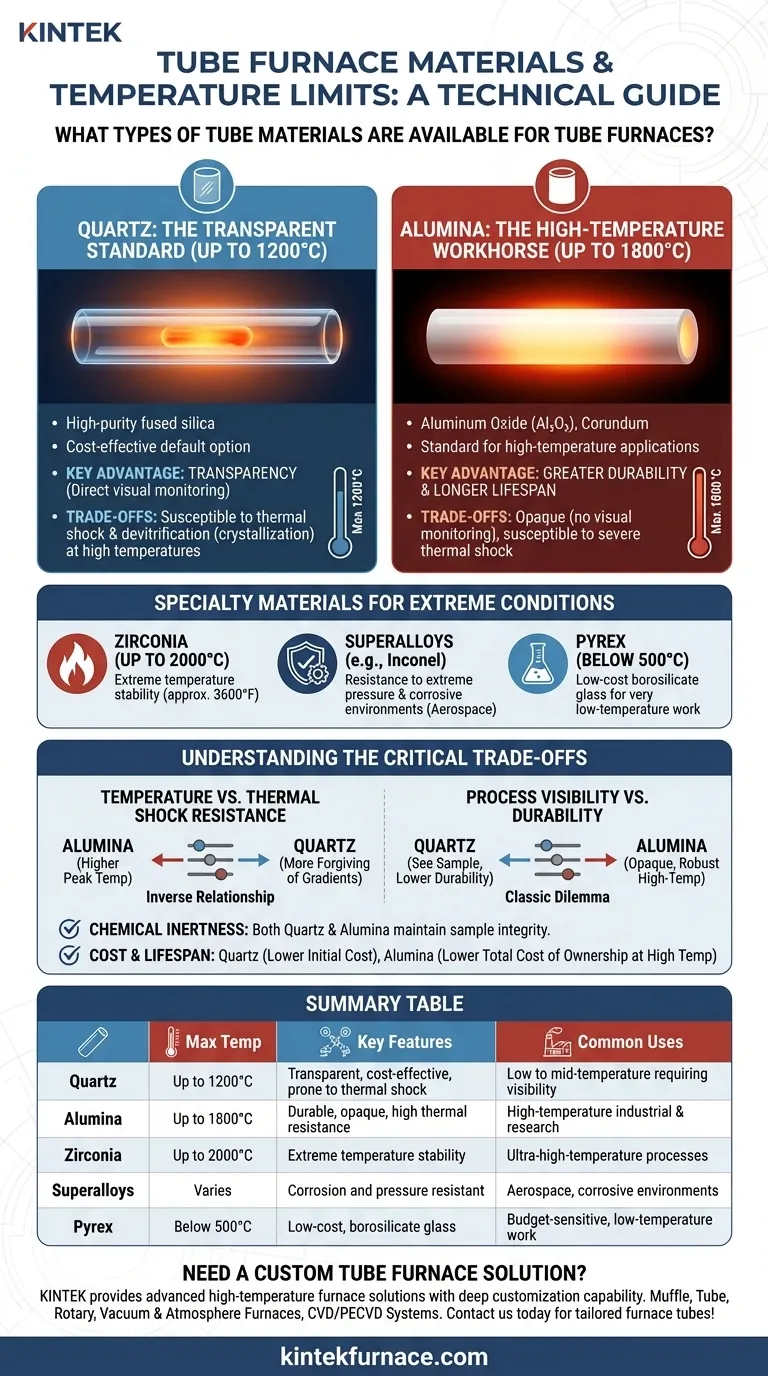

I materiali principali per i forni a tubo sono il quarzo e l'allumina, scelti per le loro distinte capacità di temperatura e proprietà fisiche. I tubi al quarzo sono generalmente adatti per applicazioni fino a 1200°C, offrendo trasparenza a un costo inferiore. Per temperature più elevate fino a 1800°C, i tubi opachi in allumina sono lo standard grazie alla loro superiore durabilità e resistenza termica.

Scegliere il giusto materiale per il tubo è una decisione critica che va oltre la semplice temperatura massima. È necessario bilanciare le prestazioni termiche con fattori come la compatibilità chimica, la resistenza allo shock termico e il budget per garantire l'integrità del tuo esperimento e la longevità della tua attrezzatura.

Una panoramica dei materiali per tubi comuni

Il materiale del tuo tubo di processo è il fattore più importante che definisce i limiti operativi e le capacità del tuo forno. Ogni materiale offre un profilo unico di vantaggi e limitazioni.

Quarzo: Lo standard trasparente (fino a 1200°C)

Il quarzo è una forma di silice fusa di elevata purezza, che lo rende una scelta popolare per un'ampia gamma di processi termici. È spesso l'opzione predefinita ed economica per molti laboratori.

Il suo vantaggio principale è la trasparenza, che consente l'osservazione visiva diretta del campione durante l'elaborazione. Questo è inestimabile per monitorare i cambiamenti fisici, come la fusione o i cambiamenti di colore.

Tuttavia, il quarzo è suscettibile allo shock termico e alla devetrificazione (cristallizzazione) con l'uso ripetuto ad alte temperature, il che può renderlo fragile e portare a rotture nel tempo.

Allumina: Il cavallo di battaglia ad alta temperatura (fino a 1800°C)

L'allumina (Ossido di Alluminio, Al₂O₃), nota anche come corindone, è lo standard per le applicazioni ad alta temperatura che superano i limiti del quarzo.

Offre una durabilità significativamente maggiore e una vita operativa molto più lunga in condizioni di alta temperatura continua. La sua natura robusta la rende ideale per processi industriali e di ricerca esigenti.

Il principale compromesso è che l'allumina è opaca, impedendo qualsiasi monitoraggio visivo del campione. Può anche essere più suscettibile alla frattura a causa di un grave shock termico rispetto al quarzo, specialmente in tubi di diametro maggiore.

Materiali speciali per condizioni estreme

Per applicazioni che superano le capacità dei materiali standard, esistono diverse opzioni speciali.

I tubi in Zirconia sono richiesti per temperature estreme che si avvicinano ai 2000°C (circa 3600°F), offrendo stabilità dove anche l'allumina fallirebbe.

Le Superleghe, come l'Inconel, sono opzioni di tubi metallici personalizzati. Non sono scelte solo per la temperatura, ma per applicazioni specifiche che richiedono resistenza a pressione estrema o ambienti chimici corrosivi, spesso riscontrati nella ricerca aerospaziale.

Il Pyrex (vetro borosilicato) è un materiale comune per lavori a temperature molto basse. Sebbene non sia un materiale ad alte prestazioni, funge da opzione a basso costo per processi che operano ben al di sotto dei 500°C.

Comprensione dei compromessi critici

La selezione di un tubo non è una semplice questione di abbinare la temperatura del processo al limite del materiale. È necessario considerare l'interazione tra le diverse proprietà del materiale.

Temperatura rispetto alla resistenza agli shock termici

C'è una relazione inversa qui. L'allumina gestisce picchi di temperatura più elevati ma è più sensibile alle velocità di riscaldamento o raffreddamento rapide. Il quarzo ha un tetto di temperatura più basso ma è generalmente più indulgente nei gradienti termici, sebbene abbia ancora dei limiti.

Visibilità del processo rispetto alla durabilità

Questo è il classico dilemma Quarzo contro Allumina. Hai bisogno di vedere il tuo campione? In tal caso, sei limitato al quarzo e al suo tetto di temperatura associato e alla minore durabilità. Se il tuo processo è ben caratterizzato e non richiede osservazione, l'allumina è la scelta più robusta e ad alta temperatura.

Inerzia chimica e contaminazione

Sia il quarzo che l'allumina sono scelti per la loro capacità di mantenere l'integrità del campione. Sono altamente chimicamente inerti nella maggior parte delle condizioni, impedendo al tubo stesso di reagire o contaminare i materiali del campione in lavorazione.

Costo e durata

Il quarzo ha un prezzo di acquisto iniziale inferiore, il che lo rende interessante per operazioni attente al budget o per usi infrequenti. Tuttavia, la sua durata più breve ad alte temperature può comportare costi di sostituzione più elevati nel tempo.

L'allumina ha un costo iniziale più elevato, ma la sua longevità in ambienti esigenti spesso si traduce in un costo totale di proprietà inferiore per lavori ad alta frequenza e alta temperatura.

Selezione del tubo giusto per la tua applicazione

La tua scelta dovrebbe essere dettata dagli obiettivi e dai vincoli specifici del tuo processo termico.

- Se la tua attenzione principale è la visualizzazione del processo al di sotto dei 1200°C: Il quarzo è la scelta ideale grazie alla sua trasparenza e convenienza.

- Se la tua attenzione principale è l'elaborazione ad alta temperatura fino a 1800°C: L'allumina fornisce la durabilità e le prestazioni termiche necessarie, nonostante sia opaca.

- Se la tua attenzione principale è un lavoro a basso costo e a bassa temperatura (sotto i 500°C): Un tubo in Pyrex può essere un'opzione sufficiente ed economica.

- Se la tua attenzione principale è operare a temperature estreme vicine a 2000°C o in ambienti altamente corrosivi: È necessario esaminare materiali speciali come la Zirconia o superleghe personalizzate.

Comprendendo queste proprietà dei materiali, puoi selezionare un tubo di processo che garantisca sia l'accuratezza dei tuoi risultati che l'affidabilità della tua attrezzatura.

Tabella riepilogativa:

| Materiale | Temperatura massima | Caratteristiche principali | Usi comuni |

|---|---|---|---|

| Quarzo | Fino a 1200°C | Trasparente, economico, soggetto a shock termico | Processi a bassa e media temperatura che richiedono visibilità |

| Allumina | Fino a 1800°C | Durevole, opaco, elevata resistenza termica | Applicazioni industriali e di ricerca ad alta temperatura |

| Zirconia | Fino a 2000°C | Stabilità a temperature estreme | Processi a temperatura ultra-elevata |

| Superleghe | Variabile | Resistenti alla corrosione e alla pressione | Aerospaziale, ambienti corrosivi |

| Pyrex | Inferiore a 500°C | Basso costo, vetro borosilicato | Lavori a bassa temperatura sensibili al budget |

Hai bisogno di una soluzione forno a tubo personalizzata? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a gas inerte, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio con tubi per forno su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è il ruolo di un forno a tubo o a rotativa nella tostatura per riduzione con idrogeno? Ottimizzare l'efficienza del recupero del litio.

- Quali sono i diversi design dei forni a tubo ad alta temperatura? Scegli il design giusto per il tuo laboratorio

- Qual è il ruolo specifico di un forno a tubo nel ricottura di fosfato/grafene? Sblocca la sintesi di elettrodi ad alte prestazioni

- Qual è il ruolo principale di un forno tubolare nella preparazione del biochar? Controlli precisi della pirolisi

- Perché è necessario utilizzare un forno tubolare con atmosfera inerte per la sbavatura termica dei corpi verdi ceramici?

- Quali sono le applicazioni principali di un forno a tubo a caduta (drop tube furnace)? Scopri approfondimenti nella ricerca energetica e sui materiali

- Perché l'integrazione di un meccanismo di rotazione assiale è significativa nei forni tubolari? Migliorare il controllo sperimentale

- Quale ruolo svolge un forno tubolare da laboratorio nel processo di carbonizzazione del lanugine di artemisia? Guida esperta alla sintesi della biomassa