I forni a tubi e a muffola da laboratorio ad alta temperatura vengono impiegati principalmente per stabilire una base di riferimento per la sinterizzazione convenzionale nello studio delle ceramiche MgTiO3-CaTiO3. Queste unità forniscono un ambiente controllato che utilizza la radiazione termica statica per periodi prolungati, consentendo ai ricercatori di studiare la diffusione atomica standard e confrontare i risultati con metodi di produzione avanzati.

Concetto chiave Sebbene tecniche moderne come la sinterizzazione a plasma a scintilla (SPS) offrano un'elaborazione rapida, i forni convenzionali rimangono essenziali per creare uno standard di "controllo". Facilitano l'analisi della struttura cristallina, della composizione di fase e delle proprietà dielettriche in condizioni termodinamiche tradizionali, fungendo da benchmark per convalidare l'efficacia di percorsi di trattamento termico più recenti.

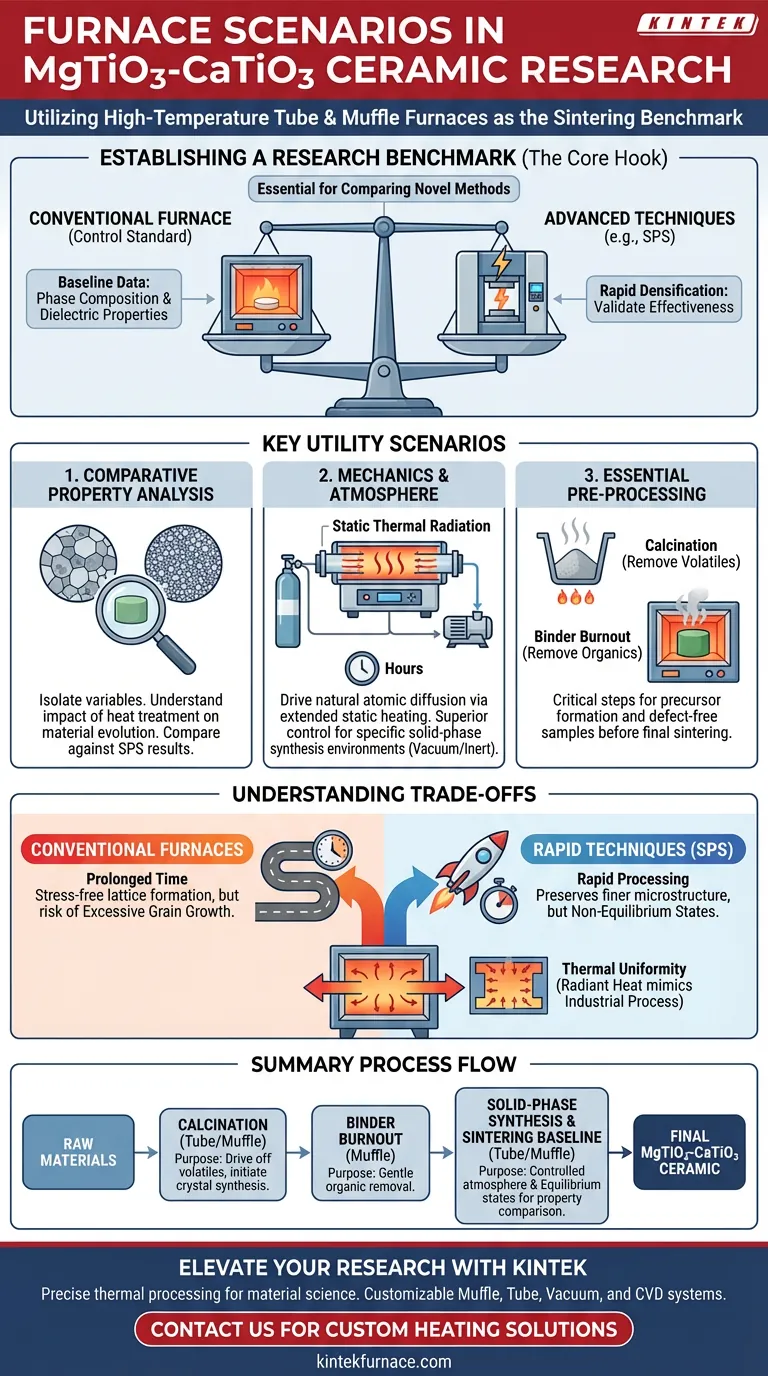

Stabilire un benchmark di ricerca

Confronto con tecniche avanzate

Nella ricerca sulle ceramiche MgTiO3-CaTiO3, l'utilità principale di questi forni è fungere da benchmark comparativo.

I ricercatori impiegano spesso metodi avanzati come la sinterizzazione a plasma a scintilla (SPS) per ottenere una rapida densificazione. Tuttavia, per comprendere il vero impatto di queste tecniche rapide, devono confrontare le proprietà del materiale risultante con quelle ottenute tramite riscaldamento convenzionale.

Analisi dell'evoluzione delle proprietà

Utilizzando forni a tubi o a muffola standard, gli scienziati possono isolare variabili specifiche nel processo di riscaldamento.

Ciò consente un'analisi precisa di come diversi percorsi di trattamento termico influenzano la composizione di fase e l'evoluzione delle proprietà dielettriche. Senza questa base, è difficile determinare se i miglioramenti delle proprietà siano dovuti alla composizione del materiale o alla velocità di sinterizzazione.

La meccanica della sinterizzazione convenzionale

Guida alla diffusione atomica

A differenza delle tecniche rapide che possono utilizzare pressione o corrente pulsata, i forni convenzionali si basano sulla radiazione termica statica.

Questo processo dura tipicamente diverse ore. La durata prolungata è necessaria per guidare naturalmente la diffusione atomica, garantendo che il materiale raggiunga uno stato di equilibrio che differisce dagli stati di non equilibrio spesso prodotti dalla sinterizzazione rapida.

Sintesi in atmosfera controllata

I forni a tubi, in particolare, vengono utilizzati quando sono richieste condizioni atmosferiche specifiche durante la sintesi in fase solida di MgTiO3-CaTiO3.

Queste unità offrono una gestione superiore dell'ambiente, inclusa la protezione sotto vuoto o con gas inerte. Ciò garantisce che le reazioni chimiche avvengano in condizioni termodinamiche precise, prevenendo ossidazioni o reazioni collaterali indesiderate che potrebbero alterare le proprietà fisico-chimiche della ceramica.

Scenari essenziali di pre-elaborazione

Calcinazione e sintesi in fase solida

Prima della sinterizzazione finale, le materie prime richiedono spesso la calcinazione.

I forni ad alta temperatura vengono utilizzati per riscaldare le polveri iniziali per espellere i componenti volatili e avviare la formazione delle fasi cristalline desiderate. Questo passaggio è fondamentale per la sintesi delle polveri precursori che verranno successivamente pressate e sinterizzate.

Combustione del legante

Nella preparazione di campioni ceramici, vengono spesso aggiunti leganti organici per aiutare a modellare il corpo "verde" (non cotto).

I forni a muffola sono ampiamente utilizzati per la combustione del legante. Questo processo prevede il riscaldamento del campione a temperature più basse per rimuovere delicatamente la materia organica prima che inizi la fase di sinterizzazione ad alta temperatura, garantendo che la ceramica finale sia priva di difetti di carbonio.

Comprendere i compromessi

Tempo di elaborazione vs. Microstruttura

Il compromesso principale nell'utilizzo di forni convenzionali è il tempo. Il processo richiede ore di riscaldamento, mantenimento e raffreddamento.

Sebbene ciò consenta la formazione di reticoli privi di stress, l'esposizione prolungata al calore elevato può portare a un'eccessiva crescita dei grani. Al contrario, tecniche rapide come la SPS spesso preservano strutture a grani più fini. Pertanto, questi forni sono meno adatti per la ricerca specificamente mirata alla produzione di ceramiche nanostrutturate, ma rimangono lo standard per studi su ceramiche sfuse.

Uniformità termica

Sebbene i forni a muffola utilizzino generalmente deflettori per distribuire il calore, si basano sul trasferimento radiante.

Ciò può talvolta creare lievi gradienti termici rispetto al riscaldamento diretto della SPS. Tuttavia, per la maggior parte della ricerca sulla sinterizzazione convenzionale, ciò imita il processo di produzione industriale standard, rendendo i dati altamente rilevanti per la scalabilità della produzione di massa.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore della tua ricerca sulle ceramiche MgTiO3-CaTiO3, allinea la scelta dell'attrezzatura alle tue specifiche esigenze analitiche:

- Se il tuo obiettivo principale è stabilire una base di riferimento: utilizza un forno a tubi o a muffola per generare dati standard sulla composizione di fase e sulle proprietà dielettriche guidate dalla diffusione atomica naturale.

- Se il tuo obiettivo principale è la sintesi e la preparazione dei materiali: utilizza questi forni per passaggi critici di pre-elaborazione come la calcinazione e la combustione del legante per garantire la purezza del campione.

- Se il tuo obiettivo principale è confrontare tecniche innovative: utilizza i campioni sinterizzati convenzionalmente come "gruppo di controllo" per convalidare rigorosamente i vantaggi di metodi rapidi come la SPS.

Utilizzando i forni ad alta temperatura come standard rigoroso, ti assicuri che la tua ricerca avanzata sia fondata sui principi fondamentali della scienza dei materiali.

Tabella riassuntiva:

| Scenario di processo | Attrezzatura utilizzata | Scopo principale |

|---|---|---|

| Baseline di sinterizzazione | Forno a muffola/tubo | Stabilire uno standard di controllo per il confronto delle proprietà dielettriche. |

| Sintesi in fase solida | Forno a tubo | Atmosfera controllata (vuoto/inerte) per la formazione di fasi pure. |

| Calcinazione | Forno a muffola/tubo | Espulsione dei volatili e avvio della sintesi delle fasi cristalline. |

| Combustione del legante | Forno a muffola | Rimozione delicata della materia organica prima della sinterizzazione ad alta temperatura. |

| Diffusione atomica | Forno a muffola | Analisi degli stati di equilibrio tramite radiazione termica statica. |

Eleva la tua ricerca sulle ceramiche con KINTEK

L'elaborazione termica precisa è la spina dorsale della scienza dei materiali. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sotto Vuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della sintesi e della sinterizzazione di MgTiO3-CaTiO3.

Sia che tu abbia bisogno di stabilire un benchmark di ricerca o di scalare la tua produzione, i nostri forni da laboratorio ad alta temperatura offrono l'uniformità termica e il controllo atmosferico richiesti dal tuo progetto. Contattaci oggi stesso per trovare la tua soluzione di riscaldamento personalizzata!

Guida Visiva

Riferimenti

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni a tubo verticali? Sblocca la precisione nei processi ad alta temperatura

- Quali sono i vantaggi dell'utilizzo dei forni orizzontali? Aumentare l'efficienza e l'uniformità nella lavorazione in batch

- Che tipo di ambiente di reazione fornisce un forno tubolare da laboratorio? Ottimizzazione della sintesi di Na4Fe3(PO4)2(P2O7)

- Quali condizioni specifiche fornisce un forno tubolare per l'esoluzione del cobalto a bassa temperatura? Ottimizza le prestazioni

- Quali condizioni critiche di processo fornisce un forno tubolare per la riduzione dei precursori CuNi? Guida esperta

- Che ruolo gioca un forno tubolare nella conversione dei precursori di nichel? Padronanza della riduzione termica in atmosfere di argon

- Perché si usano i forni a tubi?Riscaldamento di precisione per la lavorazione avanzata dei materiali

- Quale ruolo svolge un forno tubolare nella preparazione del biochar? Padroneggia la pirolisi precisa del biochar