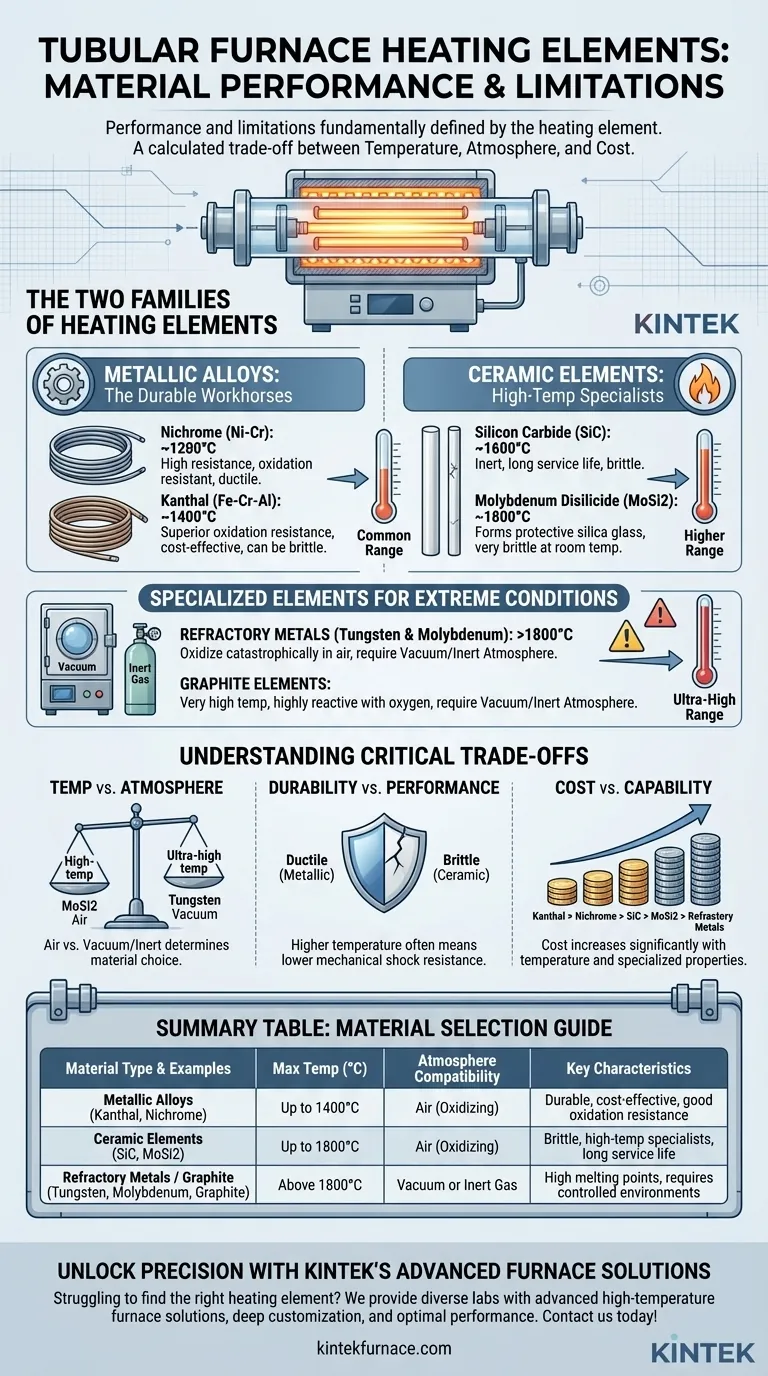

Le prestazioni e i limiti di un forno tubolare sono fondamentalmente definiti dal suo elemento riscaldante. Sebbene molti materiali possano generare calore, solo pochi selezionati possiedono le proprietà richieste per un funzionamento affidabile e ad alta temperatura. I materiali più comuni sono leghe metalliche come Kanthal (Fe-Cr-Al) e Nichrome (Ni-Cr), e ceramiche non metalliche come il Carburo di Silicio (SiC) e il Disiliciuro di Molibdeno (MoSi2).

La scelta di un elemento riscaldante è una decisione ingegneristica critica che determina le capacità del forno. È un compromesso calcolato tra tre fattori chiave: la massima temperatura operativa, l'atmosfera di processo richiesta e il costo complessivo.

Le Due Famiglie di Elementi Riscaldanti

I materiali degli elementi riscaldanti sono ampiamente divisi in due categorie: leghe metalliche, che sono i cavalli da lavoro versatili, ed elementi ceramici, che sono specialisti per intervalli di temperatura più elevati.

Leghe Metalliche: I Resistenti Cavalli da Lavoro

Le leghe metalliche sono apprezzate per la loro duttilità, resistenza agli shock termici e prestazioni eccellenti negli intervalli di temperatura più comuni.

Il Nichrome (Ni-Cr) è una lega ampiamente utilizzata, composta approssimativamente dall'80% di nichel e dal 20% di cromo. Offre un ottimo equilibrio tra alta resistenza, un alto punto di fusione (circa 1400°C) e una forte resistenza all'ossidazione, rendendolo una scelta affidabile per applicazioni generiche fino a circa 1200°C.

Il Kanthal (Fe-Cr-Al) è una lega ferro-cromo-alluminio che può operare a temperature più elevate rispetto al Nichrome, spesso fino a 1400°C. Forma uno strato molto stabile e protettivo di ossido di alluminio sulla sua superficie, conferendogli una resistenza all'ossidazione superiore. Sebbene più conveniente del Nichrome, può diventare più fragile dopo un uso prolungato ad alte temperature.

Elementi Ceramici: Gli Specialisti ad Alta Temperatura

Quando le temperature devono superare i limiti delle comuni leghe metalliche, gli elementi ceramici sono la soluzione. Sono più fragili ma offrono prestazioni superiori a calore estremo.

Gli elementi in Carburo di Silicio (SiC) sono barre ceramiche rigide e auto-supportanti, note per la loro inerzia chimica e lunga durata. Possono operare continuamente a temperature fino a 1600°C in aria, rendendoli ideali per la sinterizzazione e il trattamento termico ad alta temperatura.

Il Disiliciuro di Molibdeno (MoSi2) è il miglior performer per applicazioni ad alta temperatura in un'atmosfera ossidante, capace di raggiungere i 1800°C. Ad alte temperature, forma uno strato protettivo di vetro di silice che impedisce un'ulteriore ossidazione. Questi elementi sono, tuttavia, fragili a temperatura ambiente.

Elementi Specializzati per Condizioni Estreme

Per le applicazioni più esigenti, come nei forni a vuoto o per temperature ultra-elevate, sono richiesti materiali ancora più specializzati. Questi elementi richiedono ambienti strettamente controllati per funzionare.

Metalli Refrattari (Tungsteno e Molibdeno)

Metalli come il Tungsteno (W) e il Molibdeno (Mo) hanno punti di fusione eccezionalmente alti e sono usati per processi che superano i 1800°C. La loro limitazione critica è che si ossidano catastroficamente in presenza di ossigeno ad alte temperature. Pertanto, devono essere usati esclusivamente in un vuoto o in un'atmosfera di gas inerte (come argon o azoto).

Elementi in Grafite

La grafite è un eccellente conduttore elettrico che può sopportare temperature molto elevate. Come i metalli refrattari, è altamente reattiva con l'ossigeno. Brucerà rapidamente se riscaldata in aria, quindi il suo uso è anche limitato a vuoto o ambienti con atmosfera inerte.

Comprendere i Compromessi Critici

Selezionare il materiale giusto non significa solo scegliere quello con la più alta temperatura nominale. Implica bilanciare fattori concorrenti.

Temperatura vs. Atmosfera

Questo è il compromesso più cruciale. Il MoSi2 offre la massima capacità di temperatura in aria. Il tungsteno può andare ancora più in alto, ma solo sottovuoto. L'uso di un elemento in tungsteno in un forno ad aria lo distruggerebbe istantaneamente al riscaldamento.

Durata vs. Prestazioni

Le leghe metalliche come il Nichrome sono duttili e resistenti agli shock meccanici. Gli elementi ceramici come SiC e MoSi2 offrono prestazioni di temperatura superiori ma sono intrinsecamente fragili e devono essere maneggiati con cura per evitare fratture da shock termico o fisico.

Costo vs. Capacità

Esiste una chiara gerarchia di costi. Il Kanthal (Fe-Cr-Al) è spesso il più economico, seguito dal Nichrome (Ni-Cr). Il prezzo aumenta significativamente per gli elementi ceramici (SiC, MoSi2) ed è più alto per i metalli refrattari specializzati come Tungsteno, Molibdeno e Platino.

Selezione dell'Elemento Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dai requisiti specifici del tuo lavoro. Considera la temperatura massima e l'atmosfera di processo come i tuoi principali punti decisionali.

- Se il tuo obiettivo principale è un uso generico fino a 1200°C in aria: Un elemento in Nichrome (Ni-Cr) o Kanthal (Fe-Cr-Al) offre il miglior equilibrio tra costo e durata.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (da 1200°C a 1800°C) in aria: È necessario un elemento ceramico come il Carburo di Silicio (SiC) o il Disiliciuro di Molibdeno (MoSi2).

- Se il tuo obiettivo principale è la lavorazione a temperature ultra-elevate (oltre 1800°C): Devi utilizzare un metallo refrattario (come il Tungsteno) o un elemento in Grafite all'interno di un vuoto o di un'atmosfera inerte.

Comprendere queste proprietà dei materiali ti consente di selezionare un forno che si allinei precisamente con i tuoi obiettivi scientifici o industriali.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Comuni | Temperatura Massima (°C) | Compatibilità con l'Atmosfera | Caratteristiche Chiave |

|---|---|---|---|---|

| Leghe Metalliche | Kanthal (Fe-Cr-Al), Nichrome (Ni-Cr) | Fino a 1400°C | Aria (Ossidante) | Durevoli, convenienti, buona resistenza all'ossidazione |

| Elementi Ceramici | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi2) | Fino a 1800°C | Aria (Ossidante) | Fragili, specialisti per alte temperature, lunga durata |

| Metalli Refrattari / Grafite | Tungsteno, Molibdeno, Grafite | Oltre 1800°C | Vuoto o Gas Inerte | Alti punti di fusione, richiedono ambienti controllati |

Sblocca la Precisione con le Soluzioni Avanzate per Forni di KINTEK

Stai faticando a trovare l'elemento riscaldante giusto per il tuo forno tubolare? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno di leghe metalliche durevoli o ceramiche ad alta temperatura, garantiamo prestazioni e affidabilità ottimali.

Contattaci oggi stesso per discutere le tue esigenze specifiche e lasciare che i nostri esperti ti aiutino a selezionare il forno perfetto per la tua applicazione. Contattaci subito!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori