Nella produzione di semiconduttori, un forno a tubo verticale è un'apparecchiatura critica utilizzata per la lavorazione termica ad alta temperatura dei wafer di silicio. Fornisce l'ambiente controllato con precisione necessario per fasi essenziali come ricottura, diffusione, ossidazione e deposizione chimica da fase vapore (CVD), che sono fondamentali per la costruzione di circuiti integrati.

La scelta di un forno verticale non è arbitraria; il suo design è una soluzione diretta alla domanda dell'industria dei semiconduttori per un'estrema uniformità di processo. L'orientamento verticale garantisce un controllo della temperatura superiore e sfrutta la gravità per un flusso di gas costante, risultando in una produzione di chip di qualità superiore e più affidabile.

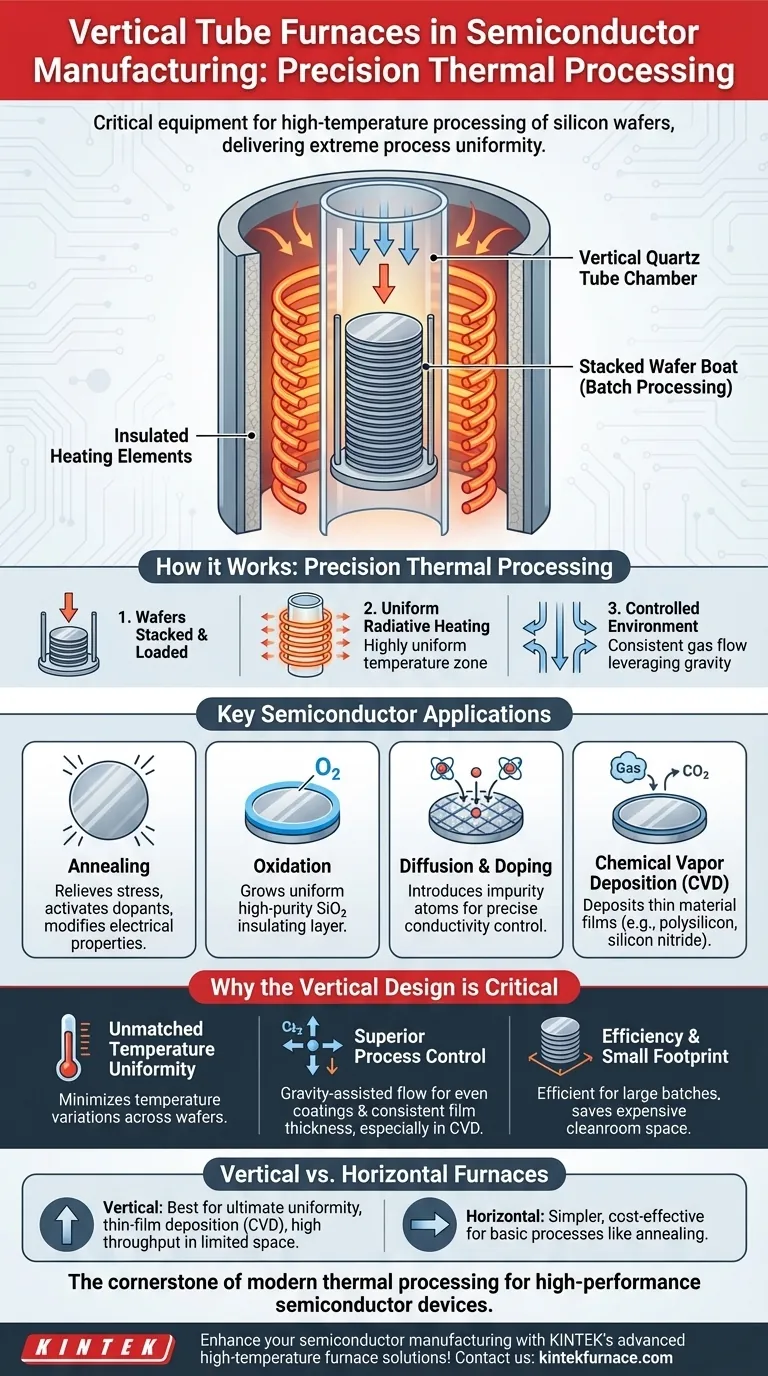

La Funzione Principale: Lavorazione Termica di Precisione

Un forno a tubo verticale è progettato per un unico scopo principale: riscaldare i wafer a una temperatura specifica, per una durata specifica, all'interno di un ambiente eccezionalmente stabile. Questa precisione non è negoziabile nella fabbricazione della microelettronica moderna.

Come Funziona un Forno a Tubo Verticale

Il forno è costituito da un tubo di quarzo orientato verticalmente che funge da camera di processo. I wafer sono impilati in un supporto, spesso chiamato "barca" (boat), e caricati sul fondo del tubo.

Gli elementi riscaldanti circondano l'esterno del tubo di quarzo. Questa configurazione consente un trasferimento di calore radiante altamente efficiente e uniforme ai wafer interni, garantendo che ogni wafer – e ogni parte di ogni wafer – sperimenti le stesse condizioni termiche.

Applicazioni Chiave nei Semiconduttori

I forni verticali sono essenziali per diversi processi termici che definiscono le proprietà di un semiconduttore.

- Ricottura (Annealing): Questo processo riscalda i wafer per alleviare lo stress nel reticolo cristallino o per attivare i droganti impiantati, modificando le proprietà elettriche del silicio.

- Ossidazione: I wafer vengono riscaldati in un ambiente ricco di ossigeno per far crescere un sottile strato uniforme di biossido di silicio (SiO₂) di elevata purezza, un materiale isolante critico.

- Diffusione e Drogaggio (Doping): Ciò comporta l'introduzione di atomi di impurità (droganti) nel wafer di silicio ad alte temperature, controllandone con precisione la conduttività in regioni specifiche.

- Deposizione Chimica da Fase Vapore (CVD): I gas di processo vengono introdotti nel tubo, dove reagiscono ad alte temperature e depositano un film sottile di materiale, come polisilicio o nitruro di silicio, sulla superficie del wafer.

Perché il Design Verticale è Critico

L'orientamento verticale offre vantaggi distinti vitali per la precisione su scala nanometrica richiesta nella produzione di chip. È una scelta ingegneristica deliberata guidata dalla necessità di controllo del processo.

Uniformità di Temperatura Ineguagliabile

Impilando i wafer verticalmente e circondandoli con elementi riscaldanti, si crea una zona di temperatura altamente uniforme lungo la lunghezza del tubo. Ciò minimizza le variazioni di temperatura tra i wafer e sulla superficie di un singolo wafer, essenziale per prestazioni del dispositivo costanti.

Controllo del Processo Superiore con la Gravità

In processi come la CVD, la gravità è un bene significativo. I gas di processo introdotti nella camera fluiscono in modo più uniforme verso il basso e attorno ai wafer impilati verticalmente. Ciò previene l'esaurimento del gas e assicura che ogni wafer riceva un rivestimento uniforme, portando a uno spessore del film costante.

Efficienza nella Lavorazione a Lotti

I forni verticali sono incredibilmente efficienti per la lavorazione di grandi lotti di wafer contemporaneamente. Il sistema di supporto verticale a "barca" semplifica il caricamento e lo scaricamento automatici. Inoltre, il design verticale ha un ingombro molto più ridotto rispetto a un forno orizzontale comparabile, risparmiando prezioso spazio sul pavimento della camera bianca.

Comprendere i Compromessi e le Alternative

Sebbene potenti, i forni verticali non sono l'unica opzione per la lavorazione termica. Comprendere la loro relazione con altri tipi di forni chiarisce il loro ruolo specifico.

Forni Verticali vs. Orizzontali

I forni a tubo orizzontali sono stati lo standard industriale per molti anni e sono ancora utilizzati per alcune applicazioni. Sono spesso più semplici e possono essere adatti per processi come la ricottura o la sinterizzazione di base dove il livello finale di uniformità è meno critico.

Tuttavia, per la deposizione avanzata di film sottili e i processi che richiedono il controllo più rigoroso, la superiore uniformità della temperatura e il flusso di gas assistito dalla gravità del forno verticale lo rendono la scelta preferita nelle moderne strutture di fabbricazione.

Design dei Forni Specifici per Processo

Diversi processi termici possono richiedere apparecchiature specializzate. Ad esempio, i forni a tubo di grafite sono specificamente progettati per applicazioni ad altissima temperatura come la crescita del grafene o la preparazione di nanotubi di carbonio, che operano oltre i limiti dei tubi di quarzo standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno verticale è guidata dai requisiti specifici del processo di produzione.

- Se la tua attenzione principale è l'uniformità finale e la deposizione di film sottili (CVD): Il controllo superiore della temperatura e il flusso assistito dalla gravità del forno verticale ne fanno la scelta definitiva.

- Se la tua attenzione principale è massimizzare la produttività in uno spazio limitato: L'elevata capacità di lotto e l'ingombro ridotto del forno verticale offrono un vantaggio operativo significativo.

- Se la tua attenzione principale è un processo termico più semplice come la ricottura di base: Un forno orizzontale può essere una soluzione sufficiente e più economica.

In definitiva, il forno verticale è la pietra angolare della moderna lavorazione termica perché il suo design abilita direttamente la precisione e la ripetibilità necessarie per produrre dispositivi semiconduttori ad alte prestazioni.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Vantaggio |

|---|---|---|

| Ricottura | Allevia lo stress e attiva i droganti | Migliora le proprietà elettriche |

| Ossidazione | Fa crescere lo strato di biossido di silicio | Fornisce isolamento critico |

| Diffusione e Drogaggio | Introduce impurità nel silicio | Controlla con precisione la conduttività |

| Deposizione Chimica da Fase Vapore (CVD) | Deposita film sottili sui wafer | Abilita un rivestimento uniforme e la stratificazione dei dispositivi |

Migliora la tua produzione di semiconduttori con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a tubo verticali, forni a muffola e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo un controllo superiore della temperatura e uniformità del processo. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare la tua lavorazione termica e aumentare l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura