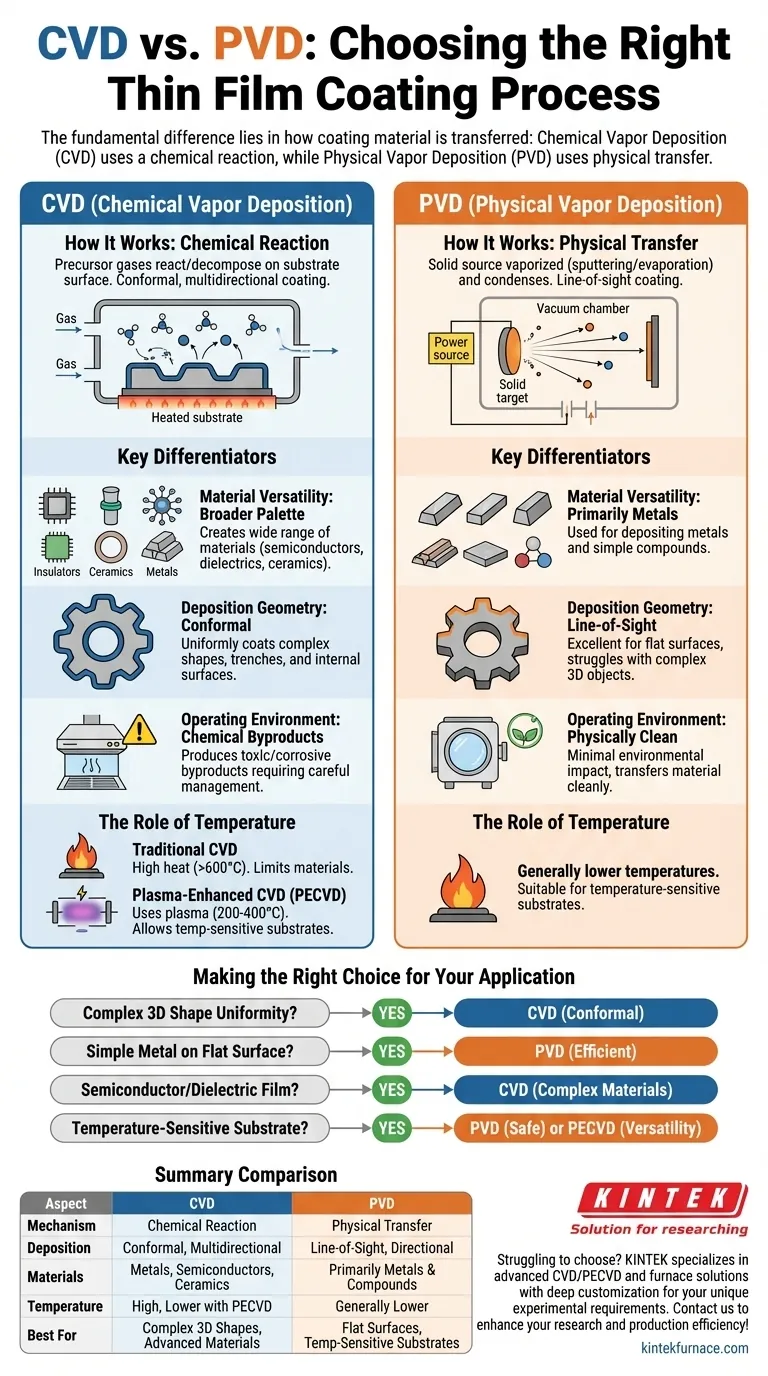

La differenza fondamentale tra la deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD) risiede nel modo in cui il materiale di rivestimento viene trasferito al substrato. Il CVD utilizza una reazione chimica sulla superficie per creare il film a partire da gas precursori. Al contrario, il PVD trasferisce fisicamente il materiale da una sorgente solida al substrato attraverso metodi come lo sputtering o l'evaporazione, senza alcun cambiamento chimico.

La scelta tra CVD e PVD non è una questione di quale sia universalmente "migliore", ma una decisione strategica basata sulle tue esigenze specifiche per il tipo di materiale, la geometria del substrato e la sensibilità alla temperatura. Comprendere i loro meccanismi fondamentali è la chiave per selezionare lo strumento giusto per la tua applicazione.

Il Meccanismo Fondamentale: Reazione Chimica contro Trasferimento Fisico

Per cogliere le differenze pratiche, devi prima capire come funziona ciascun processo a livello fondamentale. Uno crea un nuovo materiale sulla superficie, mentre l'altro lo sposta semplicemente.

Come funziona la deposizione chimica da vapore (CVD)

Il CVD è un processo in cui un substrato viene posto in una camera di reazione ed esposto a uno o più gas precursori volatili.

Quando la camera viene riscaldata, questi gas reagiscono o si decompongono sulla superficie del substrato, formando un nuovo materiale solido. Questo nuovo materiale è il rivestimento a film sottile.

Poiché questo processo è guidato dalla diffusione dei gas, la deposizione è conforme e multidirezionale, il che significa che può rivestire uniformemente superfici complesse e non piane.

Come funziona la deposizione fisica da vapore (PVD)

Il PVD è un processo basato sul vuoto che prevede la vaporizzazione di un materiale sorgente solido, noto come "target".

Questa vaporizzazione viene ottenuta con mezzi fisici, come lo sputtering (bombardamento del target con ioni ad alta energia) o l'evaporazione (riscaldamento del target fino a farlo diventare un gas).

Gli atomi vaporizzati viaggiano quindi in linea retta—una traiettoria a linea di vista—e si condensano sul substrato, formando il rivestimento. Non sono coinvolte reazioni chimiche.

Differenze Chiave e Loro Implicazioni

La differenza fondamentale nel meccanismo porta a distinzioni cruciali nella scelta dei materiali, nella geometria del rivestimento e nell'impatto ambientale.

Versatilità dei Materiali: La Tavolozza Più Ampia del CVD

Il PVD è utilizzato principalmente per depositare metalli e altri composti semplici.

Il CVD, tuttavia, è molto più versatile. Il processo di reazione chimica consente la creazione di una vasta gamma di materiali, inclusi semiconduttori, isolanti (dielettrici) e ceramiche, oltre ai metalli. Ciò rende il CVD essenziale per l'elettronica avanzata e l'ottica.

Geometria di Deposizione: Linea di Vista contro Conforme

La natura a linea di vista del PVD significa che è eccellente per rivestire superfici piane, ma fatica a rivestire uniformemente oggetti 3D complessi, poiché le aree "in ombra" riceveranno poco o nessun materiale.

La deposizione multidirezionale a base di gas del CVD eccelle nel creare rivestimenti altamente uniformi e conformi su forme intricate, trincee e superfici interne.

Ambiente Operativo e Sottoprodotti

Il PVD è un processo fisicamente "pulito", poiché trasferisce semplicemente materiale da una sorgente solida. Il suo impatto ambientale è minimo.

I processi CVD, per la loro natura chimica, spesso producono sottoprodotti gassosi tossici o corrosivi che devono essere gestiti e trattati attentamente, richiedendo attrezzature più specializzate e complesse.

Comprendere i Compromessi: Il Ruolo Critico della Temperatura

La temperatura è spesso il fattore decisivo, poiché determina quali substrati possono essere rivestiti in sicurezza. Qui, la distinzione tra i diversi tipi di CVD diventa critica.

L'Esigenza di Alte Temperature del CVD Tradizionale

Il CVD convenzionale si basa su temperature elevate (spesso superiori a 600°C) per fornire l'energia termica necessaria per guidare le reazioni chimiche sulla superficie del substrato.

Questa esigenza di calore elevato limita fortemente i tipi di materiali che possono essere rivestiti, escludendo la maggior parte delle materie plastiche e altri substrati sensibili alla temperatura.

L'Eccezione: CVD potenziato da Plasma (PECVD)

Il PECVD è un sottotipo di CVD che risolve il problema della temperatura. Invece di fare affidamento esclusivamente sul calore, utilizza un campo elettrico per generare un plasma.

Questo plasma eccita le molecole del gas precursore, dando loro l'energia per reagire a temperature molto più basse, tipicamente tra 200-400°C.

Il PECVD consente i vantaggi del CVD—come la versatilità dei materiali—su substrati sensibili alla temperatura. Produce anche spesso film di qualità superiore con minor rischio di fessurazioni rispetto ad alcuni metodi CVD tradizionali.

Fare la Scelta Giusta per la Tua Applicazione

Usa queste linee guida per determinare l'approccio migliore per il tuo obiettivo specifico.

- Se la tua priorità è rivestire uniformemente una forma 3D complessa: Il CVD è la scelta superiore grazie alla sua deposizione a base di gas e conforme.

- Se la tua priorità è depositare un semplice film metallico su una superficie piana: Il PVD è spesso più semplice, veloce ed economico.

- Se la tua priorità è creare un film semiconduttore o dielettrico: Il CVD è la tecnologia necessaria per questi materiali chimicamente complessi.

- Se la tua priorità è rivestire un substrato sensibile alla temperatura come la plastica: Il PVD è un'opzione sicura, ma per la versatilità dei materiali del CVD è necessario considerare specificamente il CVD potenziato da plasma (PECVD).

Allineando le capacità del processo con i vincoli inderogabili del tuo progetto, puoi selezionare con sicurezza la tecnologia di deposizione più efficace.

Tabella Riassuntiva:

| Aspetto | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Meccanismo | Reazione chimica da gas | Trasferimento fisico da sorgente solida |

| Deposizione | Conforme, multidirezionale | Linea di vista, direzionale |

| Materiali | Metalli, semiconduttori, ceramiche | Principalmente metalli e composti semplici |

| Temperatura | Alta (tradizionale), più bassa (PECVD) | Generalmente più bassa |

| Ideale per | Forme 3D complesse, materiali avanzati | Superfici piane, substrati sensibili alla temperatura |

Stai avendo difficoltà a scegliere tra CVD e PVD per le esigenze di rivestimento del tuo laboratorio? Noi di KINTEK siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, tubolari, rotativi, a vuoto e atmosferici. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici, sia che tu abbia bisogno di rivestimenti conformi per geometrie complesse o di film metallici efficienti su superfici piane. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e l'efficienza produttiva!

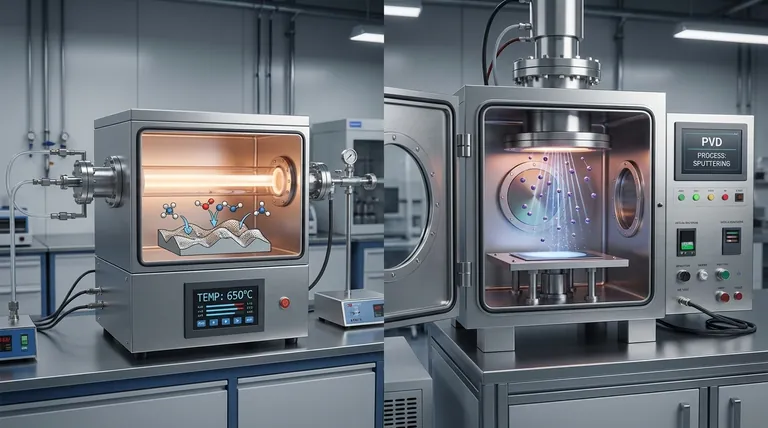

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche