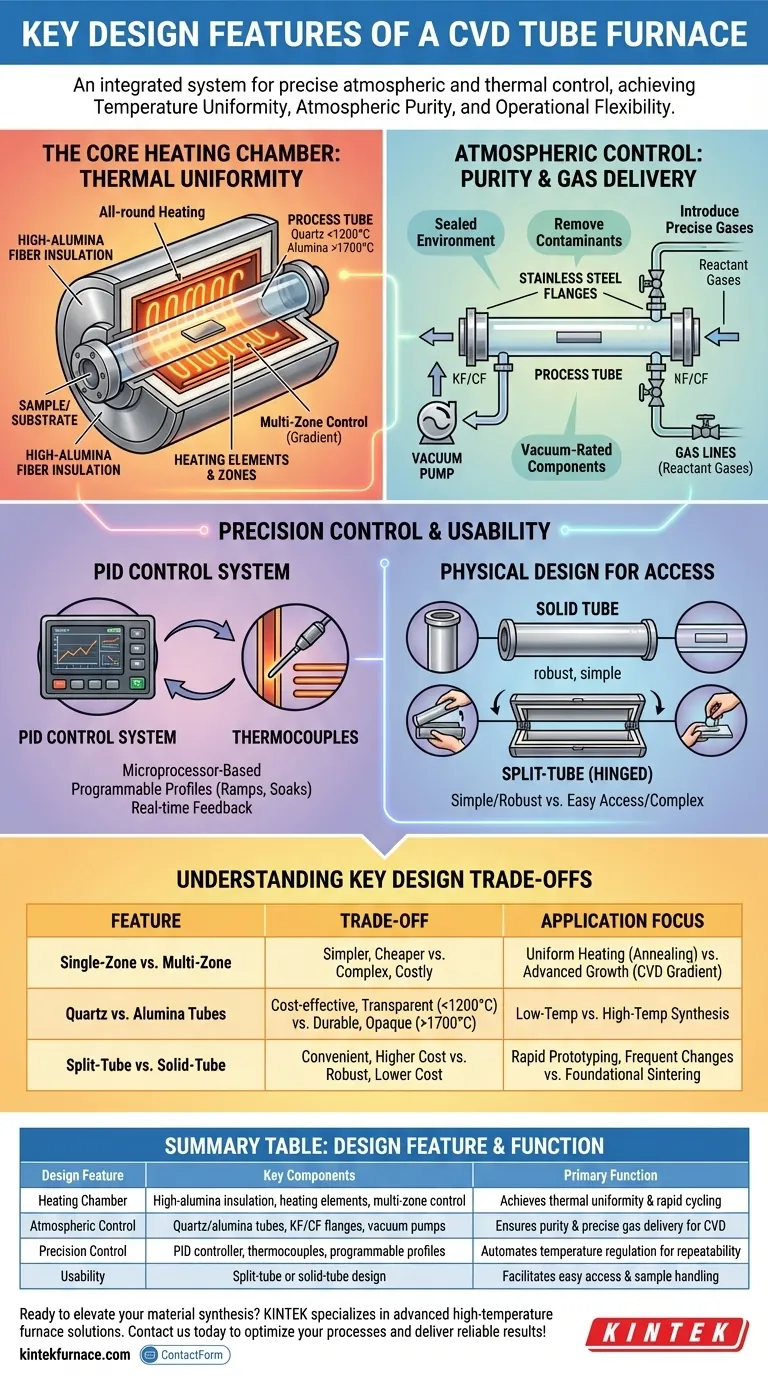

Fondamentalmente, un forno a tubo per deposizione chimica da vapore (CVD) è un sistema integrato progettato per un controllo termico e atmosferico preciso. Le sue caratteristiche essenziali di progettazione includono una camera di riscaldamento centrale che ospita un tubo di processo, un sofisticato sistema di controllo PID per la regolazione della temperatura e un sistema di erogazione di gas e vuoto con flange sigillate. Questi componenti lavorano in concerto per creare un ambiente altamente controllato per la sintesi dei materiali.

Il design di un forno CVD è un equilibrio deliberato tra tre obiettivi critici: il raggiungimento di un'assoluta uniformità della temperatura, il garantire un'eccezionale purezza atmosferica e l'offrire flessibilità operativa. Comprendere come ogni componente serva questi obiettivi è più importante che conoscere semplicemente l'elenco delle parti.

La Camera di Riscaldamento Centrale: Ottenere l'Uniformità Termica

La funzione principale del corpo del forno è generare e mantenere un ambiente termico stabile e uniforme. Il design di questa camera è fondamentale per la ripetibilità del processo e la qualità del materiale finale.

Corpo del Forno e Isolamento

La camera del forno è tipicamente un involucro cilindrico o semicilindrico rivestito con isolamento in fibra ad alto contenuto di allumina. Questo materiale offre un'eccellente resistenza termica e una bassa massa termica, il che consente cicli rapidi di riscaldamento e raffreddamento, riducendo al minimo il consumo energetico.

Elementi Riscaldanti e Zone

Potenti elementi riscaldanti sono posizionati attorno alla camera per fornire un riscaldamento a 360 gradi. Nei forni di base, questa può essere una singola "zona" di controllo. I sistemi più avanzati dispongono di un controllo multizona, in cui diversi set indipendenti di elementi riscaldanti e sensori consentono la creazione di gradienti di temperatura precisi lungo la lunghezza del tubo, una capacità cruciale per molti processi CVD avanzati.

Materiali del Tubo di Processo

Il campione o substrato del materiale viene posizionato all'interno di un tubo di processo separato. La scelta del materiale del tubo dipende dalla temperatura e dall'ambiente chimico richiesti.

- I tubi al quarzo sono comuni per i processi al di sotto dei 1200°C grazie alla loro elevata purezza e trasparenza, ma sono suscettibili agli shock termici.

- I tubi in allumina sono utilizzati per temperature più elevate (fino a 1700°C o più) e offrono un'eccellente durata e resistenza chimica.

Controllo Atmosferico: Le Fondamenta della CVD

Un forno CVD si distingue da un forno a tubo standard per il suo controllo sofisticato sull'atmosfera interna. È qui che avviene effettivamente il processo di "deposizione chimica da vapore".

Vuoto e Erogazione dei Gas

Il tubo di processo è sigillato su entrambe le estremità con flange KF o CF in acciaio inossidabile. Queste flange forniscono porte per collegare una pompa per il vuoto e una o più linee di gas. Questo sistema consente agli operatori di evacuare prima il tubo per rimuovere i contaminanti e quindi introdurre i gas reagenti precisi necessari per la deposizione.

Sigillatura e Purezza

L'integrità delle flange e delle guarnizioni è fondamentale. Una sigillatura perfetta garantisce che nessuna ossigeno o umidità proveniente dall'aria ambiente possa fuoriuscire nella camera di processo, il che contaminerebbe la reazione e rovinerebbe il materiale. Questo è il motivo per cui i componenti di alta qualità, classificati per il vuoto, sono irrinunciabili.

Controllo di Precisione e Usabilità

Il "cervello" del forno e la sua ergonomia fisica ne determinano le prestazioni e la facilità d'uso. Questi sistemi traducono un piano sperimentale in un processo fisico preciso e ripetibile.

Il Sistema di Controllo PID

I forni CVD moderni sono governati da un controllore PID (Proporzionale-Integrale-Derivativo) basato su microprocessore. Questo sistema completamente programmabile consente agli utenti di definire tassi di riscaldamento precisi (rampe), tempi di mantenimento (soak) e profili di raffreddamento. È la chiave per l'automazione e la coerenza del processo.

Rilevamento della Temperatura

Termocoppie ad alta risoluzione sono posizionate vicino agli elementi riscaldanti e talvolta all'interno del tubo di processo. Forniscono un feedback di temperatura in tempo reale al controller PID, che regola continuamente la potenza degli elementi riscaldanti per adattarsi precisamente al profilo di temperatura desiderato.

Design Fisico per l'Accesso

I forni sono disponibili in due configurazioni fisiche principali. Un tubo solido standard è semplice e robusto. Un forno a tubo apribile (split-tube), che è incernierato per aprirsi longitudinalmente, offre un accesso molto più semplice al tubo di processo, semplificando il carico e lo scarico di configurazioni sperimentali complesse.

Comprendere i Compromessi Chiave di Progettazione

Scegliere o specificare un forno CVD implica bilanciare i requisiti di prestazione con il budget e l'usabilità. Nessun progetto è perfetto per ogni applicazione.

Controllo a Zona Singola rispetto a Multi-Zona

Un forno a zona singola è più semplice, meno costoso ed è perfettamente adeguato per i processi che richiedono una zona calda uniforme, come la ricottura. Tuttavia, non può creare un gradiente di temperatura. Il controllo multizona è più complesso e costoso ma è essenziale per i processi di crescita avanzati in cui i reagenti devono essere riscaldati a temperature diverse in punti diversi del tubo.

Tubi al Quarzo rispetto all'Allumina

La scelta è un compromesso diretto tra temperatura operativa massima e costo. Il quarzo è una soluzione economica per applicazioni a temperature più basse. L'allumina è necessaria per la sintesi ad alta temperatura, ma è più costosa e opaca, impedendo l'ispezione visiva durante il processo.

Design a Tubo Apribile (Split-Tube) rispetto a Tubo Solido

Un design a tubo apribile offre un'enorme comodità ai ricercatori che cambiano frequentemente la loro configurazione sperimentale. Questa accessibilità, tuttavia, comporta un costo iniziale più elevato e introduce maggiore complessità meccanica rispetto a un robusto forno a tubo solido.

Scegliere il Forno Giusto per la Tua Applicazione

La tua scelta finale dovrebbe essere guidata dai tuoi specifici obiettivi sperimentali o di produzione.

- Se la tua attenzione principale è la ricottura o la sinterizzazione di materiali fondamentali: Un forno a zona singola con un tubo in allumina di elevata purezza fornisce una soluzione robusta ed economica per il riscaldamento uniforme.

- Se la tua attenzione principale è la crescita di film sottili avanzati (CVD): Dai la priorità a un forno multizona con eccellente tenuta sottovuoto e un controller PID programmabile per un controllo preciso del gradiente e dell'atmosfera.

- Se la tua attenzione principale è la prototipazione rapida e i frequenti cambi di campione: Un design a tubo apribile migliorerà significativamente l'efficienza del tuo flusso di lavoro e ridurrà i tempi di inattività tra gli esperimenti.

In definitiva, comprendere come queste caratteristiche di progettazione servano i tuoi specifici obiettivi di processo è la chiave per padroneggiare la sintesi di materiali ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica di Progettazione | Componenti Chiave | Funzione Principale |

|---|---|---|

| Camera di Riscaldamento | Isolamento in allumina, elementi riscaldanti, controllo multizona | Raggiunge uniformità termica e cicli rapidi |

| Controllo Atmosferico | Tubi al quarzo/allumina, flange KF/CF, pompe per il vuoto | Garantisce purezza ed erogazione precisa dei gas per la CVD |

| Controllo di Precisione | Controller PID, termocoppie, profili programmabili | Automatizza la regolazione della temperatura per la ripetibilità |

| Usabilità | Design a tubo apribile o tubo solido | Facilita l'accesso e la manipolazione dei campioni |

Pronto a elevare la tua sintesi di materiali? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate per diversi laboratori. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo prodotti come forni a tubo per CVD, forni a muffola e sistemi PECVD, con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica