Il vantaggio principale della deposizione chimica da vapore a bassa pressione (LPCVD) è la precisione cinetica. Operando in un ambiente sotto vuoto, questo sistema consente di regolare rigorosamente il comportamento dei precursori, riducendo al minimo l'interferenza dell'ossigeno ambientale per garantire una crescita cristallina di alta qualità.

Il valore fondamentale dell'LPCVD risiede nella sua capacità di prevenire la passivazione dei bordi. Mantenendo un ambiente a bassa pressione, il sistema preserva i legami del bordo insaturi, consentendo la crescita di interfacce atomiche senza interruzioni con densità di difetti eccezionalmente basse.

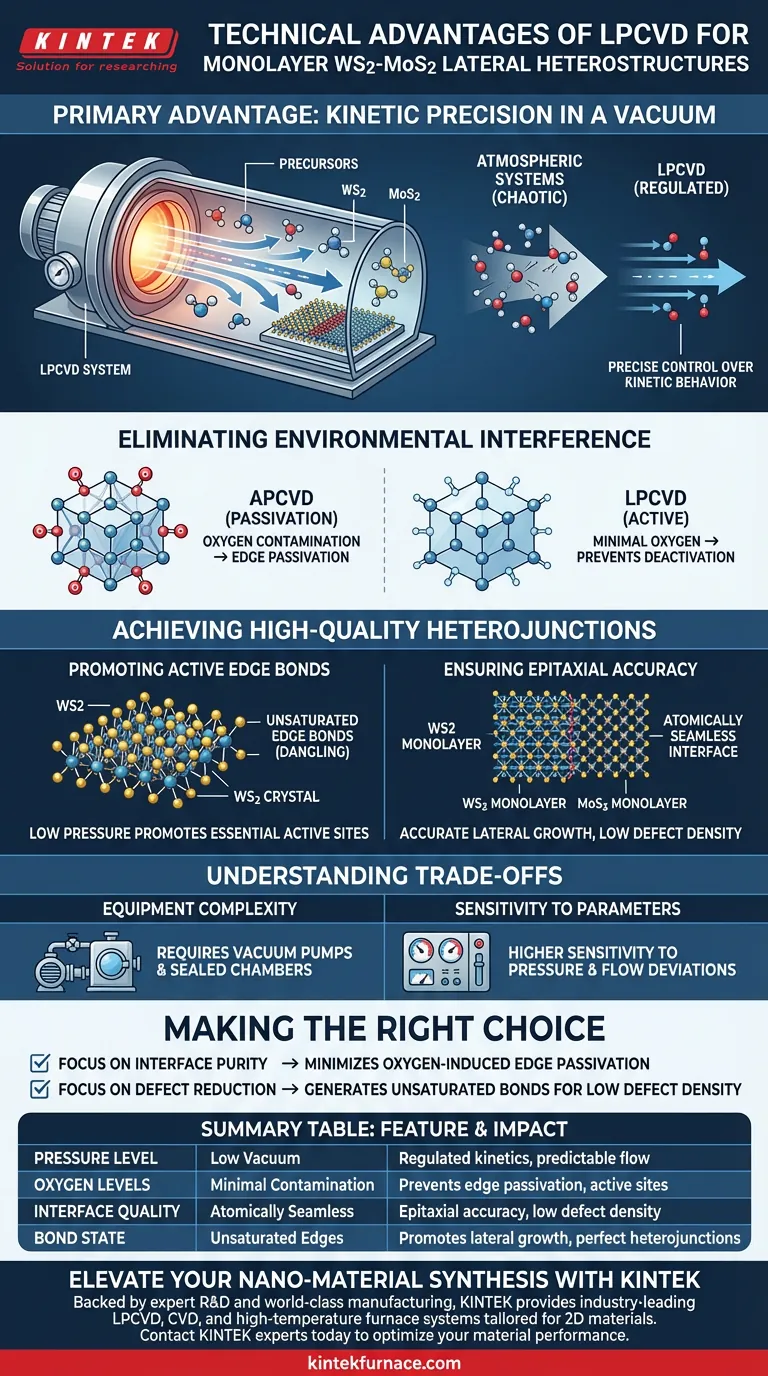

Il Meccanismo di Controllo della Crescita

Regolazione del Comportamento Cinetico

In un sistema LPCVD, la pressione ridotta altera il cammino libero medio delle molecole di gas. Questo ambiente fornisce all'operatore un controllo preciso sul comportamento cinetico dei vapori precursori.

A differenza dei sistemi atmosferici, dove le interazioni gassose possono essere caotiche, l'impostazione a bassa pressione garantisce che il movimento e la reazione dei precursori siano prevedibili e diretti.

Eliminazione dell'Interferenza Ambientale

Un vantaggio tecnico critico è la significativa riduzione dell'ossigeno ambientale all'interno della camera.

L'ossigeno è un contaminante primario che porta alla passivazione dei bordi, un processo in cui i bordi di un cristallo diventano chimicamente inerti. Rimuovendo l'ossigeno, l'LPCVD impedisce che si verifichi questa disattivazione.

Ottenere Eterogiunzioni di Alta Qualità

Promozione di Legami del Bordo Attivi

Affinché un'eterostruttura laterale si formi correttamente, il bordo del primo materiale (ad esempio, WS2) deve rimanere chimicamente attivo per accettare il secondo materiale (ad esempio, MoS2).

Le condizioni di bassa pressione nell'LPCVD promuovono la generazione di legami del bordo insaturi. Questi legami "pendenti" sono i siti attivi essenziali richiesti per la crescita laterale continua.

Garantire l'Accuratezza Epitassiale

Poiché i bordi rimangono attivi e non passivati, il sistema facilita una precisa crescita epitassiale del bordo.

Questa precisione si traduce in un'interfaccia eterogiunzione atomica senza interruzioni. La struttura finale presenta una bassa densità di difetti, fondamentale per le prestazioni elettroniche e ottiche del dispositivo.

Comprendere i Compromessi

Complessità dell'Attrezzatura

Sebbene l'LPCVD offra un controllo superiore, richiede un ambiente sotto vuoto. Ciò impone l'uso di pompe per vuoto e camere sigillate sotto vuoto, rendendo l'hardware più complesso rispetto ai sistemi CVD a pressione atmosferica (APCVD).

Sensibilità ai Parametri di Processo

Il "controllo preciso" menzionato come vantaggio implica anche una maggiore sensibilità alle variabili. Poiché il processo si basa su specifici comportamenti cinetici, deviazioni nella pressione o nei tassi di flusso dei precursori possono interrompere la formazione di legami insaturi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando decidi se l'LPCVD è il metodo corretto per la tua specifica applicazione di eterostruttura, considera quanto segue:

- Se il tuo obiettivo principale è la purezza dell'interfaccia: l'LPCVD è la scelta definitiva perché minimizza la passivazione dei bordi indotta dall'ossigeno, garantendo una giunzione senza interruzioni.

- Se il tuo obiettivo principale è la riduzione dei difetti: la capacità di generare legami del bordo insaturi rende questo sistema ideale per ottenere basse densità di difetti nella crescita laterale.

L'LPCVD trasforma la sfida della passivazione dei bordi in un'opportunità per una crescita strutturale precisa e atomica perfetta.

Tabella Riassuntiva:

| Caratteristica | Vantaggio LPCVD | Impatto sulla Crescita WS2-MoS2 |

|---|---|---|

| Livello di Pressione | Basso Vuoto | Comportamento cinetico regolato e flusso di precursori prevedibile |

| Livelli di Ossigeno | Contaminazione Minima | Previene la passivazione dei bordi per siti di crescita attivi |

| Qualità dell'Interfaccia | Atomica Senza Interruzioni | Garantisce l'accuratezza epitassiale con bassa densità di difetti |

| Stato del Legame | Bordi Insaturi | Promuove la crescita laterale per eterogiunzioni perfette |

Eleva la Tua Sintesi di Nano-Materiali con KINTEK

La precisione a livello atomico richiede più di semplici alte temperature; richiede un ambiente controllato. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi LPCVD, CVD e forni ad alta temperatura leader del settore, personalizzati per la crescita di materiali 2D come WS2 e MoS2.

Sia che tu abbia bisogno di sistemi di vuoto personalizzabili o di apparecchiature di laboratorio ad alta precisione, le nostre soluzioni sono progettate per eliminare i difetti e garantire una crescita epitassiale senza interruzioni. Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze di ricerca uniche e scoprire come la nostra tecnologia avanzata di forni può ottimizzare le prestazioni dei tuoi materiali.

Guida Visiva

Riferimenti

- Pargam Vashishtha, Sumeet Walia. Epitaxial Interface‐Driven Photoresponse Enhancement in Monolayer WS<sub>2</sub>–MoS<sub>2</sub> Lateral Heterostructures. DOI: 10.1002/adfm.202512962

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Importanza del posizionamento della barca di quarzo nella crescita CVD di beta-Cu2-xSe: ottenere una precisa purezza di fase

- Quali sono le principali differenze tra le tecniche di rivestimento PVD e CVD? Scegli il metodo giusto per la tua applicazione

- Perché la distribuzione del flusso di gas è fondamentale nella sintesi di alfa-MnSe tramite LPCVD? Padroneggia la morfologia precisa dei nanosheet

- A cosa serve la deposizione chimica da vapore? Una guida ai film sottili ad alte prestazioni

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Precursori e gas di processo master per film superiori

- Qual è il ruolo di un sistema CVD a bassa pressione a parete calda nella sintesi del grafene su foglio d'argento? Approfondimenti degli esperti

- Quali applicazioni biomediche hanno i forni CVD? Migliorare la sicurezza degli impianti e la somministrazione di farmaci

- Come funziona la deposizione chimica da vapore termica? Scopri la deposizione di film sottili ad alta purezza