Alla base, la Deposizione Chimica da Fase Vapore (CVD) offre un potente insieme di vantaggi incentrati sulla sua capacità di creare film sottili altamente puri, uniformi e controllati con precisione su un'ampia varietà di superfici. A differenza dei metodi di deposizione fisica che spruzzano materiale su una superficie, la CVD fa crescere un film da precursori chimici, permettendole di rivestire uniformemente forme complesse e di produrre materiali di qualità eccezionale, rendendola indispensabile in settori che vanno dalla microelettronica ai materiali avanzati.

Il vantaggio fondamentale della CVD non è solo stratificare un materiale, ma ingegnerizzare una nuova superficie dal livello atomico in su. Trasforma un substrato passivo in un componente funzionale facendo crescere un film ad alta purezza che si conforma perfettamente alla sua geometria.

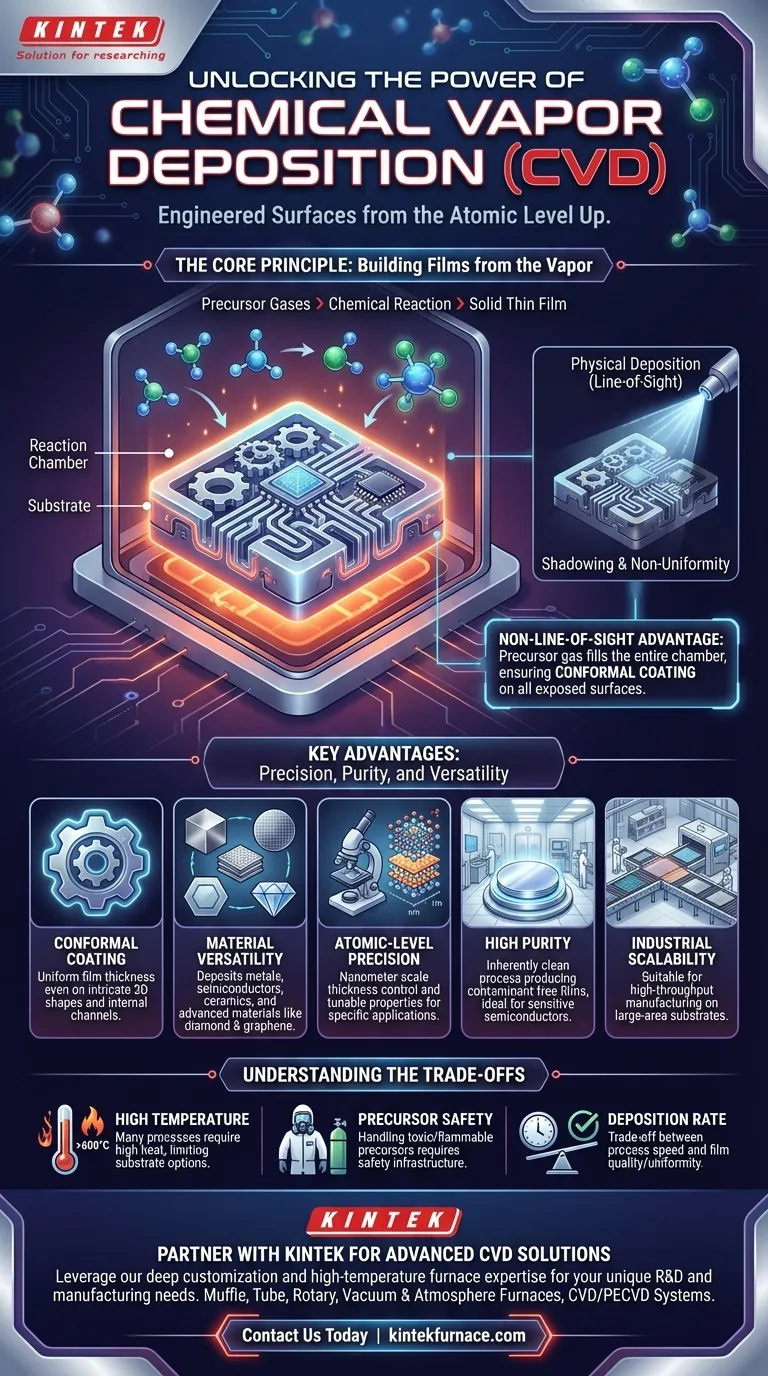

Il Principio Fondamentale: Costruire Film dal Vapore

Per comprendere i vantaggi della CVD, devi prima capire come funziona. È fondamentalmente un processo di sintesi, non solo di applicazione.

Cos'è la Deposizione Chimica da Fase Vapore?

La CVD prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione contenente l'oggetto da rivestire, noto come substrato. Al sistema viene applicata energia, tipicamente sotto forma di calore elevato.

Questa energia provoca la reazione o la decomposizione dei gas precursori vicino al substrato. I sottoprodotti solidi di questa reazione chimica si depositano quindi sul substrato, costruendo gradualmente un film sottile e solido.

Il Vantaggio "Non-Line-of-Sight" (Senza Linea di Vista)

Poiché il precursore è un gas, riempie l'intera camera di reazione e circonda il substrato da tutte le angolazioni.

Questa caratteristica non-line-of-sight è un vantaggio fondamentale. Consente alla CVD di produrre un rivestimento altamente conforme, il che significa che il film ha uno spessore uniforme anche su forme complesse e tridimensionali con canali interni o caratteristiche intricate.

Principali Vantaggi in Dettaglio

I principi della reazione in fase gassosa e della deposizione uniforme danno origine ai principali benefici della CVD.

Versatilità dei Materiali Senza Eguali

Selezionando attentamente i gas precursori e le condizioni di reazione, la CVD può depositare una gamma eccezionalmente ampia di materiali. Questo include metalli, semiconduttori, ceramiche come il nitruro di silicio e persino forme avanzate di carbonio come il diamante e il grafene. Questo la rende un processo di riferimento per la creazione di rivestimenti protettivi funzionali contro la corrosione e l'usura.

Precisione e Controllo a Livello Atomico

La CVD fornisce un controllo eccezionale sul film finale. Gli ingegneri possono regolare con precisione lo spessore del film fino alla scala nanometrica regolando il tempo di deposizione, le concentrazioni di gas e la temperatura. Inoltre, la composizione e la microstruttura del film possono essere finemente regolate per ottenere specifiche proprietà elettriche, ottiche o meccaniche.

Purezza e Qualità Eccezionali

Costruire un film da precursori chimici gassosi è un processo intrinsecamente pulito. Si traduce in film di altissima purezza, privi dei contaminanti spesso presenti nei materiali sfusi. Questa purezza non è negoziabile per applicazioni come la produzione di semiconduttori, dove anche tracce di impurità possono rovinare un microchip.

Scalabilità Industriale

Sebbene sia un processo altamente preciso, la CVD non è limitata ai laboratori. La tecnologia è altamente scalabile per la produzione industriale, in grado di rivestire substrati di grandi dimensioni (come wafer di silicio o vetro architettonico) e di consentire la produzione ad alto rendimento.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. L'obiettività richiede di riconoscere le sfide associate alla CVD.

Requisiti di Alta Temperatura

Molti processi CVD, in particolare la CVD termica, richiedono temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie. Questo può limitare i tipi di substrati che possono essere utilizzati, poiché i materiali con bassi punti di fusione o sensibilità alla temperatura potrebbero danneggiarsi.

Chimica dei Precursori e Sicurezza

La "chimica" nella CVD implica la manipolazione di gas precursori che possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede un investimento significativo in infrastrutture di sicurezza, sistemi di gestione dei gas e trattamento degli scarichi, aumentando la complessità operativa e i costi.

Tasso di Deposizione vs. Qualità

Sebbene la CVD possa raggiungere alti tassi di deposizione per alcuni materiali, esiste spesso un compromesso tra velocità e qualità del film. I processi ottimizzati per i film più puri e uniformi sono spesso più lenti, il che può influire sulla produttività per le applicazioni che richiedono rivestimenti molto spessi.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta della CVD dipende interamente dai requisiti tecnici del tuo progetto.

- Se il tuo obiettivo principale è la fabbricazione di microdispositivi complessi: la precisione a livello atomico e l'eccezionale purezza della CVD sono essenziali per creare transistor e circuiti integrati affidabili.

- Se il tuo obiettivo principale è il rivestimento di parti 3D intricate: la capacità non-line-of-sight della CVD garantisce una copertura completa e uniforme dove altri metodi fallirebbero.

- Se il tuo obiettivo principale è la creazione di materiali ad alte prestazioni: la CVD offre la versatilità unica per depositare film specializzati e ad alta purezza come diamante sintetico, carburo di silicio o grafene.

In definitiva, la potenza della Deposizione Chimica da Fase Vapore risiede nella sua capacità di ingegnerizzare fondamentalmente la superficie di un materiale per le prestazioni.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Rivestimento Conforme | Spessore uniforme del film su forme 3D complesse grazie alla deposizione non-line-of-sight. |

| Versatilità del Materiale | Deposita metalli, semiconduttori, ceramiche e materiali avanzati come diamante e grafene. |

| Precisione a Livello Atomico | Controllo dello spessore su scala nanometrica e proprietà del film regolabili per applicazioni specifiche. |

| Elevata Purezza | Processo pulito che produce film privi di contaminanti, ideale per usi sensibili come i semiconduttori. |

| Scalabilità Industriale | Adatto per la produzione ad alto rendimento su substrati di grandi dimensioni. |

Sfrutta appieno il potenziale della Deposizione Chimica da Fase Vapore per il tuo laboratorio! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri sistemi CVD su misura possono migliorare la tua ingegneria dei materiali e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico