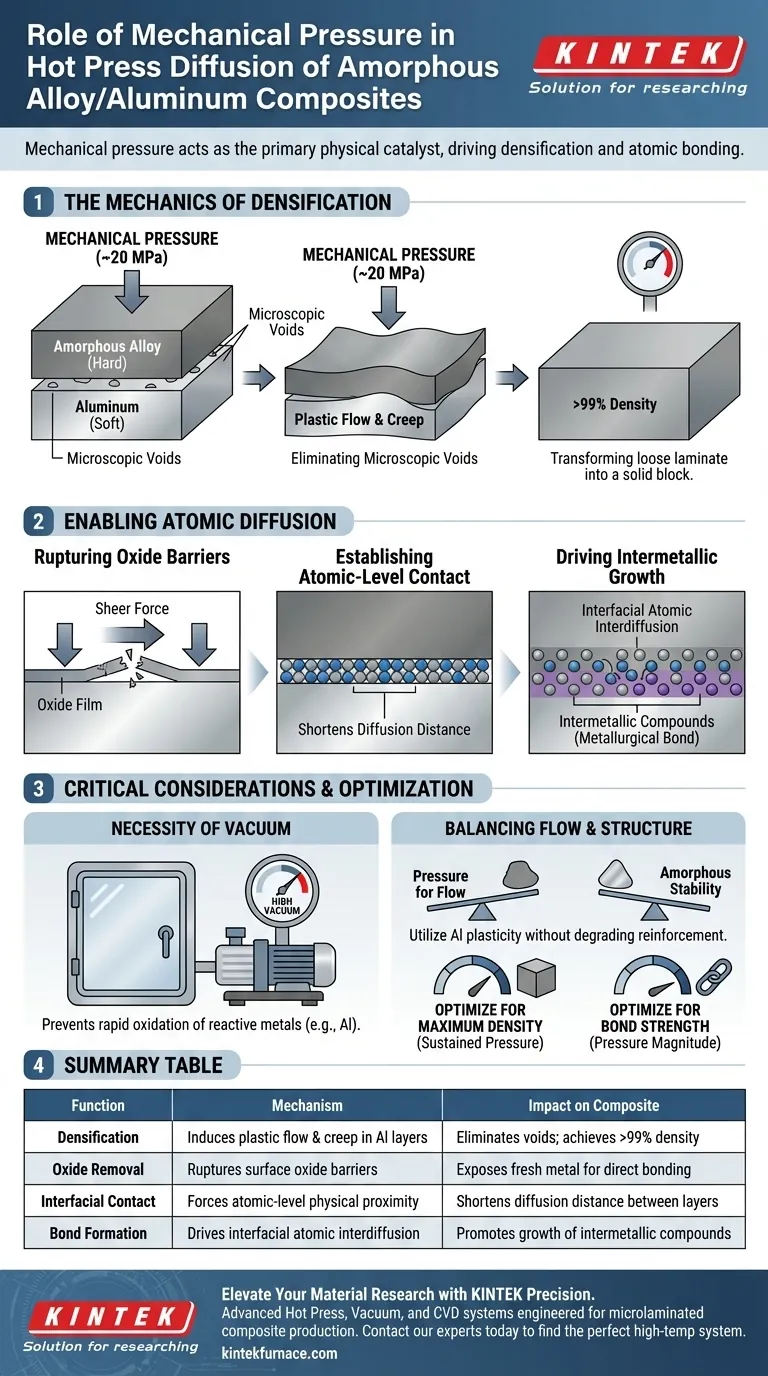

La pressione meccanica agisce come catalizzatore fisico primario per la saldatura di compositi microlaminati di lega amorfa/alluminio. Applicando una forza continua, tipicamente intorno ai 20 MPa, si costringono gli strati di alluminio più morbidi a subire una significativa deformazione plastica e creep. Questo meccanismo riempie le cavità microscopiche e garantisce il contatto a livello atomico necessario per una saldatura per diffusione di successo.

Concetto chiave La pressione meccanica non si limita a tenere uniti gli strati; guida attivamente la transizione del materiale da una struttura impilata a un composito unificato. Crea densificazione spingendo l'alluminio morbido negli interstizi e rompendo gli ossidi superficiali, creando il contatto intimo necessario per l'interdiffusione atomica e la crescita intermetallica.

La meccanica della densificazione

Induzione del flusso plastico

Il ruolo principale della pressione meccanica è sfruttare le differenze meccaniche tra gli strati. Gli strati di alluminio sono significativamente più morbidi dei nastri di lega amorfa.

Sotto pressione continua (ad esempio, 20 MPa), l'alluminio subisce flusso plastico e creep. Ciò costringe l'alluminio a deformarsi e ad adattarsi alla topografia superficiale della lega amorfa più dura.

Eliminazione delle cavità microscopiche

Man mano che l'alluminio si deforma, fluisce e riempie le cavità microscopiche intrinseche della struttura impilata.

Questo processo è fondamentale per ottenere un'elevata densità del materiale, spesso superiore al 99%. Eliminando questi interstizi, la pressione trasforma un laminato sciolto in un blocco solido e completamente denso.

Abilitazione della diffusione atomica

Stabilire il contatto a livello atomico

La diffusione non può avvenire attraverso uno spazio fisico. La pressione meccanica forza gli strati in contatto fisico a livello atomico.

Questo stretto contatto riduce significativamente la distanza necessaria affinché gli atomi viaggino tra gli strati, fungendo da prerequisito per qualsiasi saldatura chimica.

Rottura delle barriere di ossido

L'alluminio crea un film di ossido naturale e distinto sulla sua superficie che inibisce la saldatura.

La forza applicata durante il processo di pressatura a caldo aiuta a rompere questo film di ossido. La rottura di questa barriera aumenta l'area di contatto fisico diretto tra la matrice metallica e il rinforzo, esponendo superfici metalliche fresche per la saldatura.

Guida alla crescita intermetallica

Una volta rimosse le barriere fisiche, la pressione fornisce la forza trainante per l'interdiffusione atomica interfacciale.

Questo scambio di atomi tra gli strati facilita la nucleazione e la crescita di composti intermetallici, che crea il legame metallurgico finale tra la lega amorfa e l'alluminio.

Considerazioni critiche e compromessi

La necessità del vuoto

La pressione da sola non può garantire una saldatura di alta qualità se l'ambiente è reattivo.

La lavorazione ad alta temperatura crea un rischio di rapida ossidazione per metalli reattivi come l'alluminio. Pertanto, la pressione meccanica deve essere applicata in un ambiente ad alto vuoto per prevenire la formazione di nuove inclusioni di ossido che indebolirebbero l'interfaccia.

Bilanciare flusso e struttura

Mentre la pressione guida la densificazione, si basa sul fatto che l'alluminio sia abbastanza morbido da fluire.

Se la pressione è insufficiente, rimangono cavità, con conseguente debolezza strutturale. Al contrario, il processo si basa sulla stabilità della lega amorfa; la pressione utilizza la plasticità dell'alluminio senza degradare la natura amorfa degli strati di rinforzo.

Ottimizzazione del processo di pressatura a caldo

Per ottenere specifiche proprietà meccaniche nel tuo composito, considera come manipoli la variabile di pressione:

- Se il tuo obiettivo principale è la massima densità: Assicurati che la pressione venga mantenuta abbastanza a lungo da consentire all'alluminio di fluire completamente in tutte le cavità interstiziali.

- Se il tuo obiettivo principale è la resistenza del legame interfacciale: Dai priorità alla magnitudo della pressione per garantire la rottura efficace del film di ossido di alluminio, consentendo la diffusione diretta metallo-metallo.

Controllando la pressione meccanica, detti attivamente l'integrità strutturale e la connettività chimica del composito microlaminato finale.

Tabella riassuntiva:

| Funzione | Meccanismo | Impatto sul composito |

|---|---|---|

| Densificazione | Induce flusso plastico e creep negli strati di Al | Elimina le cavità; raggiunge una densità >99% |

| Rimozione ossidi | Rompe le barriere di ossido superficiale | Espone metallo fresco per la saldatura diretta |

| Contatto interfacciale | Forza la prossimità fisica a livello atomico | Riduce la distanza di diffusione tra gli strati |

| Formazione del legame | Guida l'interdiffusione atomica interfacciale | Promuove la crescita di composti intermetallici |

Eleva la tua ricerca sui materiali con KINTEK Precision

Sblocca il pieno potenziale dei tuoi materiali compositi attraverso un controllo termico e meccanico superiore. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi avanzati di pressa a caldo, vuoto e CVD ingegnerizzati per le rigorose esigenze della produzione di compositi microlaminati.

Sia che tu richieda forni Muffle, a tubo o rotativi personalizzabili per trattamenti termici specializzati, le nostre soluzioni da laboratorio garantiscono gli ambienti di pressione e vuoto precisi necessari per saldature ad alta densità e prive di difetti.

Pronto a ottimizzare il tuo processo di fabbricazione? Contatta i nostri esperti oggi stesso per trovare il sistema ad alta temperatura perfetto per le tue esigenze di ricerca uniche.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce l'ambiente sottovuoto sulla pressatura a caldo di compositi AlMgTi? Sblocca legami e densità superiori

- Come si confronta la pressatura isostatica a caldo sottovuoto con la brasatura e la sinterizzazione sottovuoto? Scegli il processo giusto per i tuoi materiali

- Perché gli stampi in grafite sono necessari durante il processo di sinterizzazione a pressatura a caldo di Fe-Cu-Ni-Sn-VN? Strumenti essenziali per la sinterizzazione

- Quali sono i vantaggi dell'utilizzo dello Spark Plasma Sintering (SPS) per i compositi Mo-Cr-Y? Fabbricazione ad alte prestazioni

- Quali settori utilizzano comunemente i forni a pressa a caldo? Sblocca prestazioni materiali superiori

- Quali vantaggi offre un forno SPS per la preparazione di ceramiche di ZnS? Ottenere durezza superiore e chiarezza ottica

- Quali funzioni svolgono gli stampi in grafite nella pressatura a caldo sottovuoto di compositi di rame-nanotubi di carbonio?

- Come si confronta un sistema di sinterizzazione a plasma di scintilla (SPS) con i forni tradizionali per le ceramiche Al2O3-TiC?