In sintesi, i forni a pressa a caldo sono utilizzati da industrie che richiedono materiali con eccezionale densità, resistenza e caratteristiche prestazionali che non possono essere raggiunte solo con il semplice riscaldamento. I principali utilizzatori si trovano nei settori aerospaziale, della ceramica avanzata, della difesa, automobilistico e medicale, dove i componenti devono resistere a condizioni estreme senza guasti.

Il punto cruciale è che la pressatura a caldo non è solo un processo di riscaldamento; è una tecnologia di consolidamento. Applicando un'immensa pressione ad alte temperature, costringe i materiali in polvere a unirsi, eliminando i vuoti interni per creare parti dense e monolitiche con proprietà meccaniche superiori.

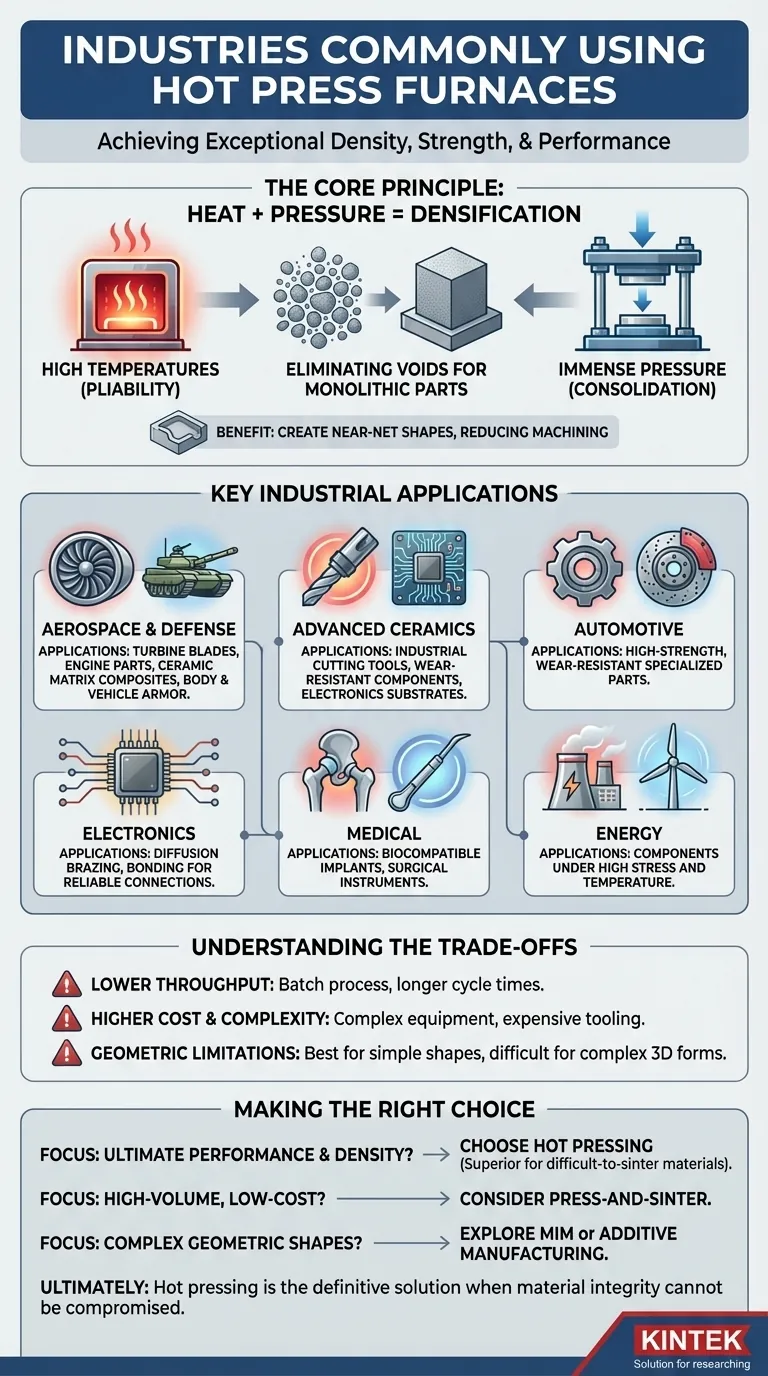

Il Principio Fondamentale: Combinare Calore e Pressione

Un forno a pressa a caldo integra un forno ad alta temperatura con una potente pressa idraulica. Questa combinazione unica consente l'applicazione simultanea di calore e forza meccanica a un materiale, modificandone fondamentalmente la struttura.

Densificazione Attraverso la Forza

L'obiettivo primario della pressatura a caldo è la densificazione. Il calore rende le particelle del materiale malleabili, mentre l'immensa pressione le costringe fisicamente a unirsi, spremendo gli spazi vuoti (porosità) tra di esse.

Questo processo è particolarmente critico per materiali come ceramiche o polveri composite che non legano bene con il solo riscaldamento (sinterizzazione).

Creazione di Forme Quasi Finite (Near-Net Shapes)

Un vantaggio significativo di questo processo è la sua capacità di produrre forme quasi finite (near-net shapes). Il materiale viene pressato in uno stampo che è molto vicino alle dimensioni finali del pezzo, riducendo drasticamente la necessità di lavorazioni post-processo costose e dispendiose in termini di tempo.

Principali Applicazioni Industriali

La necessità di materiali altamente densi e privi di difetti guida l'adozione della pressatura a caldo in diversi settori ad alto rischio.

Aerospaziale e Difesa

Nel settore aerospaziale, componenti come le pale delle turbine e le parti dei motori devono essere leggeri ma incredibilmente robusti e resistenti a temperature estreme. La pressatura a caldo viene utilizzata per creare parti da leghe metalliche avanzate e compositi a matrice ceramica (CMC) che soddisfano queste richieste.

Per le applicazioni di difesa, la tecnologia è essenziale per la produzione di corazze per il corpo e per veicoli. La pressatura a caldo di materiali come il carburo di boro crea piastre ceramiche ultra-dure e monolitiche che sono più leggere ed efficaci delle tradizionali armature in acciaio.

Ceramiche Avanzate e Tecniche

La pressatura a caldo è il metodo preferito per la produzione di ceramiche tecniche ad alta resistenza e prive di difetti. Non si tratta delle ceramiche da vasaio; sono ingegnerizzate per prestazioni estreme.

Le applicazioni includono utensili da taglio industriali, componenti resistenti all'usura e substrati per l'elettronica avanzata dove la gestione termica e l'isolamento elettrico sono critici.

Automotive ed Elettronica

Nel settore automobilistico ad alte prestazioni, la pressatura a caldo viene utilizzata per parti specializzate che richiedono elevata resistenza e resistenza all'usura.

Nell'elettronica, il processo può essere utilizzato per la brasatura per diffusione o l'incollaggio. Questo crea connessioni elettromeccaniche permanenti e altamente affidabili tra materiali dissimili che devono sopportare cicli termici e sollecitazioni fisiche.

Medicale ed Energia

Il campo medico si affida alla pressatura a caldo per la produzione di alcuni impianti e strumenti chirurgici. Il processo crea materiali biocompatibili, completamente densi (come ceramiche specifiche o leghe metalliche) che sono robusti e altamente resistenti all'usura all'interno del corpo umano.

Nel settore energetico, i componenti per le apparecchiature di generazione di energia che operano sotto forte stress e temperatura sono spesso prodotti con questo metodo per garantire longevità e affidabilità.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo è un processo specializzato con limitazioni specifiche che lo rendono inadatto a tutte le applicazioni.

Minore Resa (Throughput)

La pressatura a caldo è intrinsecamente un processo a lotti. Ogni pezzo o piccolo gruppo di pezzi deve essere caricato, pressato, raffreddato e scaricato individualmente. Ciò si traduce in tempi di ciclo molto più lunghi rispetto ai processi continui come la sinterizzazione convenzionale.

Costi e Complessità Maggiori

L'attrezzatura stessa è complessa e costosa, combinando una pressa ad alta forza con un forno ad atmosfera controllata. Anche gli utensili e gli stampi devono essere realizzati con materiali in grado di resistere al calore e alla pressione intensi, aumentando i costi operativi.

Limitazioni Geometriche

Il processo funziona meglio per parti con geometrie relativamente semplici, come dischi, blocchi o piastre. Applicare una pressione uniforme a forme tridimensionali molto complesse può essere estremamente difficile, portando a variazioni di densità e potenziali difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di produzione richiede di abbinare i punti di forza della tecnologia ai requisiti più critici del tuo prodotto.

- Se il tuo obiettivo principale è la massima prestazione e densità del materiale: La pressatura a caldo è la scelta superiore per creare parti con porosità minima e massima resistenza, specialmente con materiali difficili da sinterizzare.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: Un metodo più convenzionale come la pressatura e sinterizzazione sarebbe probabilmente una soluzione più economica per applicazioni meno esigenti.

- Se il tuo obiettivo principale è la creazione di forme geometriche molto complesse: Dovresti esaminare alternative come lo stampaggio a iniezione di metallo (MIM) o la produzione additiva (stampa 3D), che offrono una maggiore libertà di progettazione.

In definitiva, la pressatura a caldo è la soluzione definitiva per applicazioni in cui l'integrità e le prestazioni del materiale non possono essere compromesse.

Tabella Riepilogativa:

| Settore | Applicazioni Chiave |

|---|---|

| Aerospaziale | Pale di turbina, parti di motori, compositi a matrice ceramica |

| Difesa | Corazze per il corpo e per veicoli, piastre ceramiche ultra-dure |

| Ceramiche Avanzate | Utensili da taglio, componenti resistenti all'usura, substrati elettronici |

| Automotive | Parti ad alta resistenza e resistenti all'usura |

| Elettronica | Brasatura per diffusione, incollaggio per connessioni affidabili |

| Medicale | Impianti, strumenti chirurgici, materiali biocompatibili |

| Energia | Componenti per la generazione di energia sotto forte stress e temperatura |

Sei pronto a migliorare le prestazioni dei tuoi materiali con soluzioni personalizzate di forni a pressa a caldo? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu sia nel settore aerospaziale, della difesa, della ceramica o in altri settori ad alto rischio, possiamo aiutarti a raggiungere densità e resistenza superiori. Contattaci oggi stesso per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica