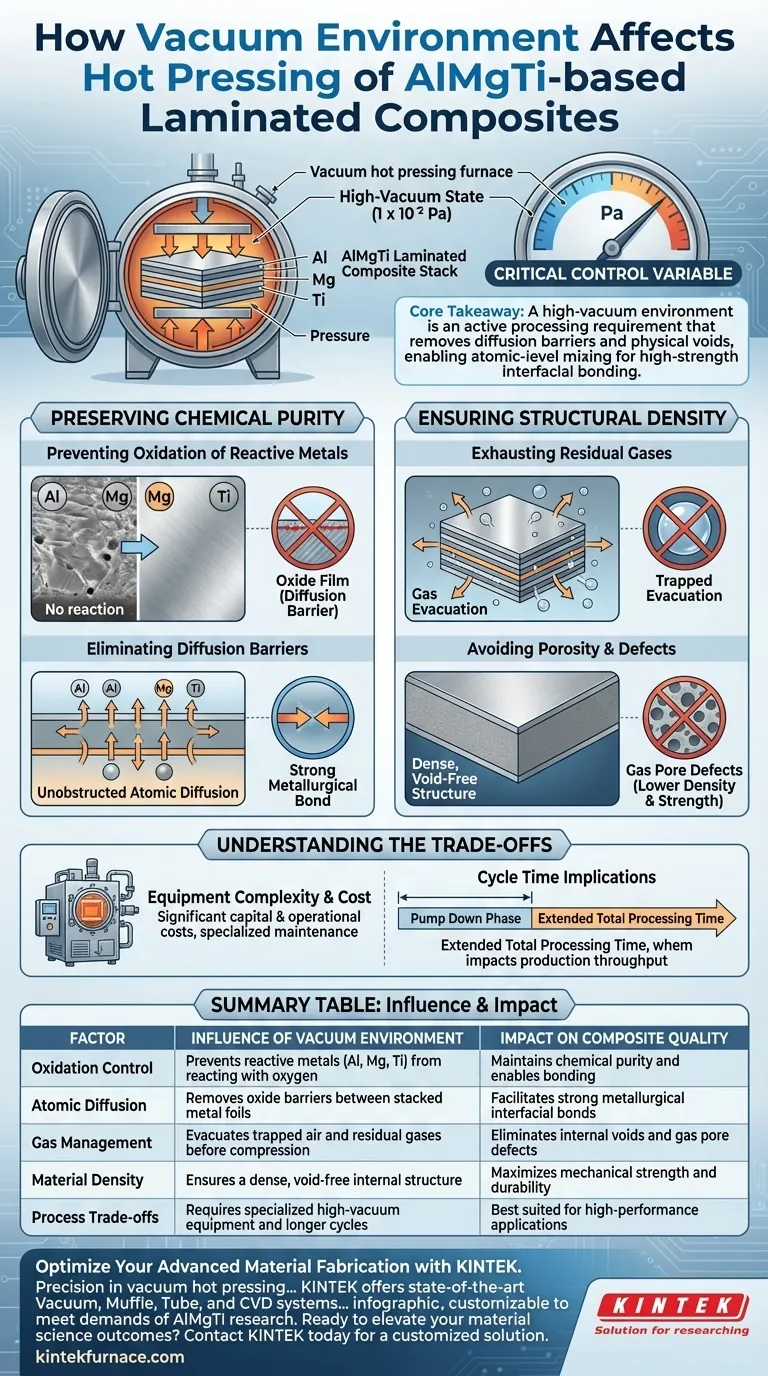

L'ambiente sottovuoto agisce come variabile di controllo critica che determina il successo strutturale dei compositi laminati a base di AlMgTi. Stabilendo uno stato di alto vuoto (tipicamente intorno a $1 \times 10^{-2}$ Pa), il processo previene l'ossidazione catastrofica di fogli metallici altamente reattivi, evacuando contemporaneamente i gas intrappolati che altrimenti comprometterebbero la densità del materiale.

Concetto chiave Un ambiente ad alto vuoto non riguarda solo la pulizia; è un requisito di processo attivo che rimuove le barriere alla diffusione e i vuoti fisici. Prevenendo la formazione di film di ossido ed esaurendo i gas residui, le condizioni di vuoto consentono la miscelazione a livello atomico richiesta per legami interfaciali ad alta resistenza.

Preservare la purezza chimica

Prevenire l'ossidazione di metalli reattivi

Alluminio, magnesio e titanio sono metalli altamente reattivi, in particolare se esposti alle temperature elevate richieste per la pressatura a caldo.

Senza vuoto, questi metalli reagirebbero istantaneamente con l'ossigeno atmosferico. L'ambiente sottovuoto isola efficacemente le materie prime, prevenendo il degrado chimico dei fogli metallici prima che possa avvenire il legame.

Eliminare le barriere alla diffusione

La formazione di film di ossido sulle superfici metalliche agisce come un muro, bloccando il movimento degli atomi.

Mantenendo una superficie pulita e priva di ossidi, il vuoto garantisce canali di diffusione elementare non ostruiti. Ciò consente agli atomi di migrare liberamente tra gli strati, una condizione necessaria per creare un forte legame metallurgico tra le interfacce di alluminio, magnesio e titanio.

Garantire la densità strutturale

Esaurendo i gas residui

Quando i fogli metallici vengono impilati prima della pressatura, tasche d'aria e gas residui vengono inevitabilmente intrappolati tra gli strati.

L'ambiente sottovuoto evacua questi gas prima che il pacco venga compresso. Questo è un passaggio critico che la sola pressione meccanica non può risolvere; senza vuoto, la pressione intrappolerebbe semplicemente questi gas all'interno del composito.

Evitare porosità e difetti

I gas intrappolati che rimangono durante la fase di riscaldamento comportano difetti di porosità gassosa o vuoti all'interno del composito finale.

Questi vuoti riducono significativamente la densità e la resistenza meccanica del materiale. Un ambiente sottovuoto è l'unico metodo affidabile per garantire una struttura interna densa e priva di vuoti in grado di sopportare sollecitazioni.

Comprendere i compromessi

Complessità e costo dell'attrezzatura

Sebbene la pressatura a caldo sottovuoto produca proprietà del materiale superiori, introduce costi di capitale e operativi significativi.

I forni ad alto vuoto sono complessi da mantenere e utilizzare rispetto ai forni a atmosfera standard. Ciò richiede formazione specializzata e rigorosi programmi di manutenzione per garantire il corretto funzionamento di guarnizioni e pompe.

Implicazioni sui tempi di ciclo

Il raggiungimento di livelli di vuoto elevati (ad esempio, $1 \times 10^{-2}$ Pa) prolunga il tempo di elaborazione totale.

Il sistema deve essere pompato efficacemente prima che inizi il riscaldamento per prevenire l'ossidazione durante la fase di rampa. Ciò influisce sulla produttività, rendendo il processo più adatto per applicazioni ad alte prestazioni piuttosto che per la produzione di materie prime ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi compositi AlMgTi, allinea i controlli del tuo processo con i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la resistenza del legame interfaciale: Assicurati che il tuo livello di vuoto sia sufficiente per prevenire *qualsiasi* ossidazione, poiché anche strati di ossido microscopici inibiranno gravemente la diffusione atomica.

- Se il tuo obiettivo principale è la densità del materiale: Dai priorità alla fase di "pompaggio" prima di applicare calore o pressione per evacuare completamente i gas interlaminari e prevenire la porosità.

In definitiva, il vuoto non è solo un ambiente; è lo strumento invisibile che abilita la fisica del legame allo stato solido.

Tabella riassuntiva:

| Fattore | Influenza dell'ambiente sottovuoto | Impatto sulla qualità del composito |

|---|---|---|

| Controllo dell'ossidazione | Impedisce ai metalli reattivi (Al, Mg, Ti) di reagire con l'ossigeno | Mantiene la purezza chimica e consente il legame |

| Diffusione atomica | Rimuove le barriere di ossido tra i fogli metallici impilati | Facilita forti legami interfaciali metallurgici |

| Gestione dei gas | Evacua l'aria intrappolata e i gas residui prima della compressione | Elimina vuoti interni e difetti di porosità gassosa |

| Densità del materiale | Garantisce una struttura interna densa e priva di vuoti | Massimizza la resistenza meccanica e la durata |

| Compromessi di processo | Richiede attrezzature specializzate ad alto vuoto e cicli più lunghi | Più adatto per applicazioni ad alte prestazioni |

Ottimizza la tua fabbricazione di materiali avanzati con KINTEK

La precisione nella pressatura a caldo sottovuoto fa la differenza tra un legame fallito e un composito ad alte prestazioni. Supportato da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi all'avanguardia per vuoto, muffola, tubo e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca e produzione basata su AlMgTi. Sia che tu debba eliminare l'ossidazione atmosferica o ottenere la massima densità del materiale, i nostri forni da laboratorio ad alta temperatura forniscono il controllo di cui hai bisogno.

Pronto a migliorare i tuoi risultati nella scienza dei materiali? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è lo scopo dell'utilizzo di una miscela di idrogeno-argon per la pressatura a caldo di SnSe? Migliorare l'efficienza termoelettrica zT

- Come si confronta la sinterizzazione a pressa calda sottovuoto con SPS per i compositi Fe-Cu? Ottenere una qualità industriale superiore

- Che cos'è la sinterizzazione a pressa calda e come viene utilizzata con polveri metalliche e ceramiche? Ottieni Densità e Prestazioni Superiori

- Quali sono le applicazioni comuni dei forni a pressa a caldo? Sblocca Soluzioni per Materiali ad Alta Densità

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- Come migliora il meccanismo assistito da pressione in un forno a pressa calda sottovuoto le ceramiche YAG? Sblocca la chiarezza ottica

- Come il controllo della precisione della temperatura di una pressa a caldo sottovuoto influisce sulle fibre di SiC/matrice TB8? Ottimizzare la qualità dell'interfaccia

- Quali tipi di forme possono essere prodotte mediante pressatura a caldo sottovuoto? Da Blocchi Semplici a Componenti Complessi