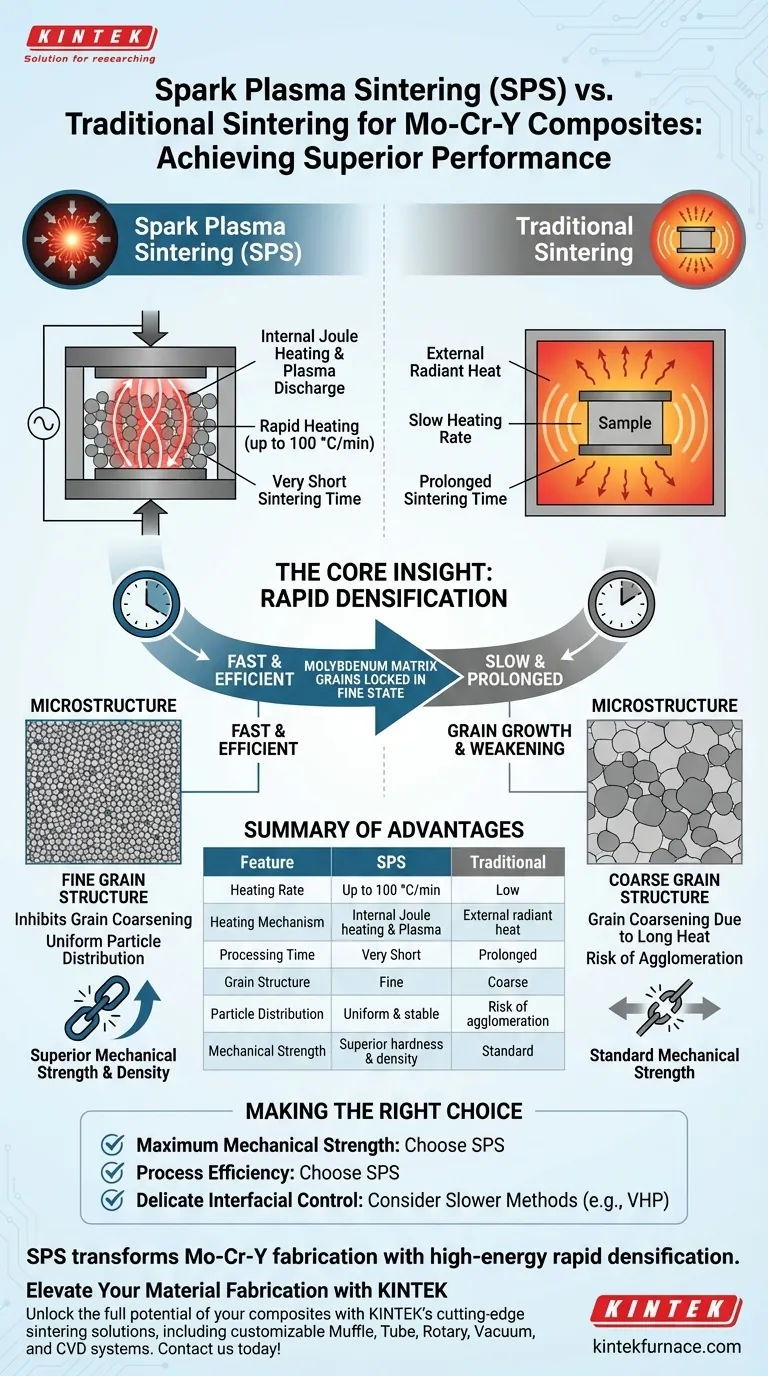

Lo Spark Plasma Sintering (SPS) supera fondamentalmente i metodi tradizionali per i compositi Mo-Cr-Y utilizzando corrente elettrica pulsata e pressione simultanea per ottenere una rapida densificazione.

A differenza della sinterizzazione convenzionale, che si basa su elementi riscaldanti esterni, l'SPS genera una scarica al plasma tra le particelle di polvere. Questo meccanismo consente velocità di riscaldamento estremamente elevate, fino a 100 °C/min, e durate di sinterizzazione significativamente più brevi. Il risultato è un composito con proprietà meccaniche superiori, guidato da una microstruttura raffinata che i metodi tradizionali non possono facilmente replicare.

L'intuizione fondamentale La sinterizzazione tradizionale richiede spesso una lunga esposizione a calore elevato, che provoca la crescita dei grani e indebolisce il materiale. L'SPS risolve questo problema densificando il materiale così rapidamente che i grani della matrice di molibdeno rimangono in uno stato fine, impedendo l'ingrossamento e garantendo al contempo una distribuzione uniforme delle particelle di rinforzo.

La meccanica della rapida densificazione

Riscaldamento interno tramite corrente pulsata

I forni tradizionali riscaldano un campione dall'esterno verso l'interno. L'SPS, tuttavia, utilizza corrente pulsata per generare calore direttamente all'interno del compattato di polvere e dello stampo (riscaldamento Joule).

Questa generazione di calore interna crea temperature significativamente più elevate nei punti di contatto tra le particelle rispetto alla temperatura del campione nel suo complesso. Ciò consente al materiale di densificarsi in modo efficiente senza surriscaldare l'intera struttura.

Scarica al plasma e pressione

Nel contesto dei compositi Mo-Cr-Y, il processo utilizza pressione uniassiale combinata con la corrente pulsata.

Questa combinazione innesca una scarica al plasma tra le particelle di polvere. Questa scarica pulisce le superfici delle particelle e attiva la sinterizzazione a una velocità molto più rapida rispetto al calore radiante, facilitando la velocità di riscaldamento rapida di 100 °C/min.

Vantaggi microstrutturali

Inibizione dell'ingrossamento dei grani

Il vantaggio più critico dell'SPS per i compositi Mo-Cr-Y è la conservazione della microstruttura.

Nella sinterizzazione tradizionale, i lunghi tempi di mantenimento ad alte temperature consentono ai grani di fondersi e crescere (ingrossamento). Poiché l'SPS raggiunge la piena densificazione in tempi molto brevi, inibisce efficacemente l'ingrossamento dei grani della matrice di molibdeno. Una struttura a grani più fini è direttamente correlata a una maggiore durezza e resistenza.

Distribuzione efficiente delle particelle

L'SPS garantisce la distribuzione efficiente delle particelle di fase secondaria disperse all'interno della matrice.

Il rapido consolidamento impedisce a queste particelle di agglomerarsi o segregarsi. Questa dispersione uniforme è essenziale affinché l'aspetto "composito" del materiale funzioni correttamente, migliorando le prestazioni meccaniche complessive.

Comprensione dei compromessi

Velocità vs. Controllo della diffusione

Sebbene la velocità dell'SPS sia generalmente un vantaggio, può essere una limitazione per specifici obiettivi materiali.

Dati supplementari relativi ad altri sistemi compositi (come SiC/Al) suggeriscono che il rapido riscaldamento dell'SPS crea uno stato di non equilibrio. Al contrario, metodi come il Vacuum Hot Pressing (VHP) offrono velocità di riscaldamento più delicate.

Se un sistema materiale richiede una diffusione allo stato solido uniforme o un controllo delicato delle reazioni interfacciali per prevenire prodotti di reazione eccessivi, la natura aggressiva dell'SPS potrebbe essere meno adatta rispetto all'ambiente più lento e controllato del VHP.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'SPS è il percorso di lavorazione giusto per la tua specifica applicazione composita, considera le tue metriche di prestazione primarie:

- Se il tuo obiettivo principale è la massima resistenza meccanica: L'SPS è superiore perché inibisce la crescita dei grani e crea una microstruttura fine e densa che aumenta durezza e tenacità.

- Se il tuo obiettivo principale è l'efficienza del processo: L'SPS è la scelta chiara grazie alla sua capacità di ottenere la densificazione con velocità di riscaldamento di 100 °C/min e tempi di mantenimento molto brevi.

- Se il tuo obiettivo principale è il controllo interfacciale delicato: Potresti voler valutare se le rapide cinetiche dell'SPS consentono il preciso legame per diffusione di cui hai bisogno, o se è necessario un metodo più lento come il VHP.

L'SPS trasforma la fabbricazione dei compositi Mo-Cr-Y sostituendo l'esposizione prolungata al calore con una densificazione rapida ad alta energia, risultando in un materiale più forte e uniforme.

Tabella riassuntiva:

| Caratteristica | Spark Plasma Sintering (SPS) | Metodi di sinterizzazione tradizionali |

|---|---|---|

| Velocità di riscaldamento | Fino a 100 °C/min (Rapida) | Bassa (Riscaldamento esterno lento) |

| Struttura dei grani | Fine (Inibisce l'ingrossamento dei grani) | Grossolana (A causa della lunga esposizione al calore) |

| Meccanismo di riscaldamento | Riscaldamento Joule interno e plasma | Calore radiante esterno |

| Tempo di lavorazione | Molto breve | Prolungato |

| Resistenza meccanica | Durezza e densità superiori | Standard |

| Distribuzione delle particelle | Uniforme e stabile | Rischio di agglomerazione |

Migliora la tua fabbricazione di materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi Mo-Cr-Y e materiali avanzati con le soluzioni di sinterizzazione all'avanguardia di KINTEK. Supportata da R&S e produzione esperta, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Sia che tu richieda la rapida cinetica dell'SPS o il controllo preciso dei sistemi sottovuoto, i nostri ingegneri sono pronti ad aiutarti a ottimizzare la tua microstruttura e le prestazioni meccaniche. Contattaci oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali vantaggi offre una pressa sottovuoto nella lavorazione dei materiali? Ottenere densità e purezza superiori

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto o protetta nella sinterizzazione? Aumentare la purezza e le prestazioni del materiale

- Come vengono utilizzate le presse a vuoto nelle industrie aerospaziale e automobilistica? Migliora le prestazioni con compositi leggeri

- Perché il controllo preciso della temperatura è fondamentale nella preparazione dei compositi AlMgTi? Padroneggiare la barriera eutettica di 437°C

- Quali sono i principali vantaggi derivanti dall'utilizzo di attrezzature per la Pressatura a Caldo Sotto Vuoto (Vacuum Hot Press) nella produzione? Ottenere Qualità e Prestazioni dei Materiali Superiori

- Quali sono i vantaggi tecnici della sinterizzazione a plasma a scintilla (SPS) per l'acciaio maraging? Ottenere una rapida densificazione

- Quali sono i principali vantaggi della pressatura a caldo in metallurgia delle polveri? Ottenere componenti ad alta densità e a grana fine

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ