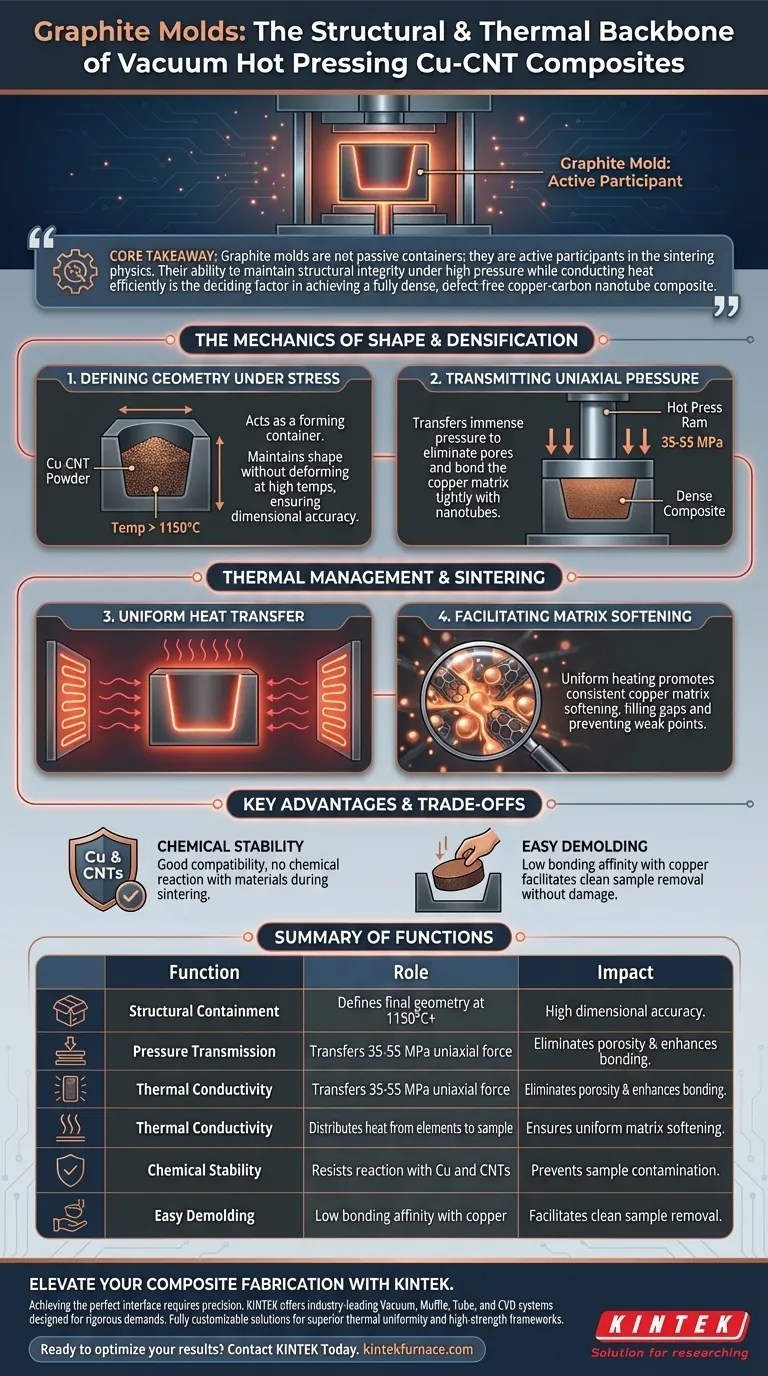

Gli stampi in grafite sono la spina dorsale strutturale e termica del processo di pressatura a caldo sottovuoto. Fungono contemporaneamente da contenitore ad alta resistenza per definire la forma del composito, da meccanismo per trasmettere un'immensa pressione uniassiale e da condotto per una distribuzione uniforme del calore, garantendo che il composito di rame-nanotubi di carbonio raggiunga la densità e il legame necessari.

Concetto chiave Gli stampi in grafite non sono contenitori passivi; sono partecipanti attivi alla fisica della sinterizzazione. La loro capacità di mantenere l'integrità strutturale sotto alta pressione, conducendo al contempo il calore in modo efficiente, è il fattore decisivo per ottenere un composito di rame-nanotubi di carbonio completamente denso e privo di difetti.

La meccanica della forma e della densificazione

Per comprendere il ruolo dello stampo, è necessario guardare oltre la sua funzione di recipiente. Agisce come strumento primario per tradurre la forza meccanica in densità fisica.

Definizione della geometria sotto stress

La funzione più immediata dello stampo in grafite è quella di agire come contenitore di formatura. Contiene la polvere composita sciolta in una configurazione specifica per definire le dimensioni e la forma finali del materiale.

Fondamentalmente, deve mantenere questa forma senza deformarsi quando sottoposto ad alte temperature (spesso superiori a 1150°C). Se lo stampo si deforma, il componente finale perde la sua precisione dimensionale.

Trasmissione della pressione uniassiale

Lo stampo funge da mezzo di trasmissione della forza. Trasferisce la pressione idraulica esterna dal pistone della pressa a caldo direttamente al campione di polvere.

Questo non è un carico banale; lo stampo deve resistere e trasmettere pressioni che spesso vanno da 35 a 55 MPa. Questa pressione è essenziale per eliminare i pori e far sì che la matrice di rame si leghi strettamente ai nanotubi di carbonio.

Gestione termica e sinterizzazione

La qualità dell'interfaccia rame-nanotubi di carbonio dipende fortemente dal controllo della temperatura. La grafite viene selezionata specificamente per le sue proprietà termiche in questo ambiente.

Trasferimento di calore uniforme

La grafite possiede un'eccellente conducibilità termica. Ciò consente allo stampo di trasferire il calore in modo rapido ed uniforme dagli elementi riscaldanti al campione di polvere all'interno.

Facilitazione dell'ammorbidimento della matrice

Il riscaldamento uniforme garantisce che la matrice di rame si ammorbidisca in modo omogeneo in tutto il volume del campione. Ciò favorisce il riempimento uniforme degli spazi tra i nanotubi di carbonio e il rame, prevenendo punti deboli strutturali nel composito finale.

Comprendere i compromessi

Sebbene la grafite sia lo standard per questo processo, comprendere la sua interazione con i materiali specifici coinvolti è fondamentale per il successo del processo.

Stabilità chimica e sformatura

Ad alte temperature, molti materiali degli stampi reagirebbero chimicamente con il rame o con i nanotubi di carbonio, rovinando il campione. La grafite mostra una buona compatibilità chimica con questi materiali, rimanendo stabile durante il processo di sinterizzazione.

Il vantaggio della sformatura

Poiché la grafite non si lega facilmente alla matrice di rame, facilita il processo di sformatura. Una volta completata la sinterizzazione, il campione può essere rimosso in modo pulito senza danneggiare la superficie del composito o lo stampo stesso.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un sistema di pressatura a caldo sottovuoto per compositi di rame-nanotubi di carbonio, dare priorità alle specifiche dello stampo in base ai propri obiettivi di qualità specifici.

- Se il tuo obiettivo principale è la massima densità: Assicurati che il grado di grafite scelto abbia un'elevata resistenza alla compressione per resistere a pressioni superiori a 50 MPa senza fratture.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: Dai priorità alla grafite con elevata conducibilità termica per garantire che la matrice di rame si ammorbidisca uniformemente su tutta la geometria del campione.

Gli stampi in grafite colmano il divario tra polvere sciolta e un composito solido e ad alte prestazioni bilanciando il flusso termico con un'estrema stabilità meccanica.

Tabella riassuntiva:

| Funzione | Ruolo nel processo | Impatto sul composito |

|---|---|---|

| Contenimento strutturale | Definisce la geometria finale a 1150°C+ | Elevata precisione dimensionale |

| Trasmissione della pressione | Trasferisce una forza uniassiale di 35-55 MPa | Elimina la porosità e migliora il legame |

| Conducibilità termica | Distribuisce il calore dagli elementi al campione | Garantisce un ammorbidimento uniforme della matrice |

| Stabilità chimica | Resiste alla reazione con Cu e CNT | Previene la contaminazione del campione |

| Facile sformatura | Bassa affinità di legame con il rame | Facilita la rimozione pulita del campione |

Migliora la tua fabbricazione di compositi con KINTEK

Ottenere l'interfaccia perfetta tra rame e nanotubi di carbonio richiede ambienti termici ingegnerizzati con precisione. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi sottovuoto, muffole, a tubo e CVD, specificamente progettati per gestire le rigorose esigenze di pressione e temperatura della sinterizzazione di materiali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Sia che tu richieda un'uniformità termica superiore per l'omogeneità microstrutturale o strutture ad alta resistenza per la massima densificazione, il nostro team è pronto ad assisterti.

Pronto a ottimizzare i tuoi risultati di pressatura a caldo sottovuoto?

Contatta KINTEK oggi stesso per una consulenza professionale

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema di sinterizzazione a plasma a scintilla (SPS) per gli UHTC? Padronanza della rapida densificazione

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Come migliora il meccanismo assistito da pressione in un forno a pressa calda sottovuoto le ceramiche YAG? Sblocca la chiarezza ottica

- Quali sono i vantaggi del sistema di ambiente sottovuoto in un forno a pressa a caldo sottovuoto? Sblocca la sinterizzazione ad alta densità

- Qual è la funzione degli stampi in grafite ad alta purezza in FAST? La chiave per prestazioni di sinterizzazione di precisione

- In che modo la pressatura a caldo sottovuoto (VHP) avvantaggia la metallurgia delle polveri? Ottenere materiali densi e ad alte prestazioni

- Come influisce uno stampo di grafite sulle leghe ad alta entropia nel VHPS? Aumenta la resistenza tramite carburi in situ

- Perché un ambiente ad alto vuoto è fondamentale quando si preparano compositi di rame-nanotubi di carbonio in un forno a pressa a caldo sotto vuoto? Ottenere un'integrità composita superiore