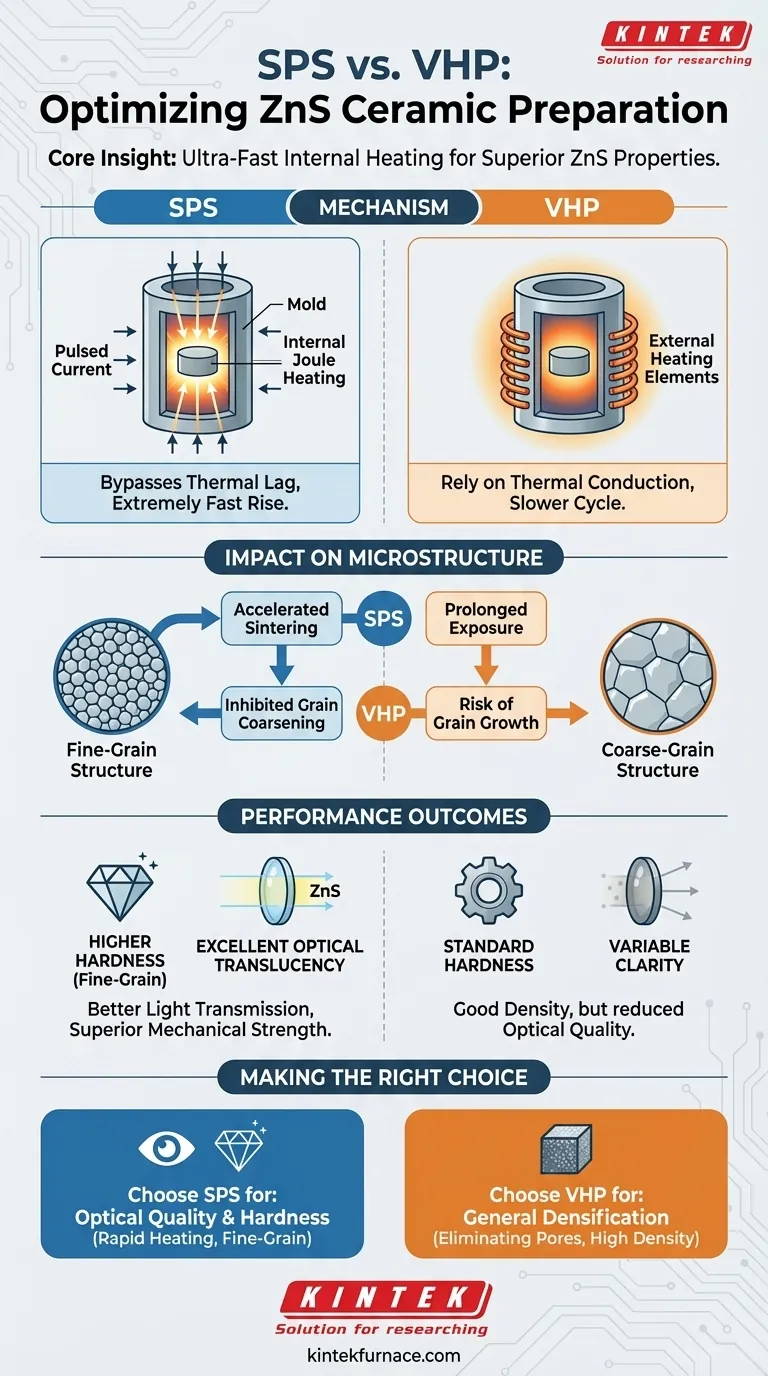

La sinterizzazione a plasma di scintilla (SPS) supera fondamentalmente la pressatura a caldo tradizionale per la preparazione di ceramiche di solfuro di zinco (ZnS) utilizzando un meccanismo di riscaldamento unico. Mentre i metodi tradizionali si basano su elementi riscaldanti esterni, l'SPS fa passare una corrente pulsata direttamente attraverso lo stampo o il campione, generando calore Joule interno. Ciò consente velocità di riscaldamento significativamente più rapide e cicli di sinterizzazione più brevi, che sono fondamentali per ottimizzare la microstruttura del materiale.

Concetto chiave: Il vantaggio principale dell'SPS risiede nella sua velocità. Riducendo al minimo il tempo in cui il materiale trascorre alle temperature di picco, l'SPS inibisce efficacemente l'ingrossamento dei grani. Ciò si traduce in ceramiche di ZnS che possiedono una struttura a grana fine, durezza superiore e eccellente traslucenza ottica che i metodi tradizionali faticano a eguagliare.

La meccanica della rapida densificazione

Riscaldamento Joule diretto

La caratteristica distintiva di un forno SPS è la generazione di calore dall'interno del sistema.

Una corrente elettrica pulsata viene fatta passare direttamente attraverso lo stampo di grafite e il compatto di polvere di ZnS.

Questo meccanismo, noto come riscaldamento Joule, aggira il ritardo termico associato agli elementi riscaldanti esterni utilizzati nella pressatura a caldo sotto vuoto.

Cicli di sinterizzazione accelerati

Poiché il calore viene generato internamente, la temperatura aumenta estremamente rapidamente.

Ciò consente al campione di ZnS di raggiungere la sua temperatura di densificazione in una frazione del tempo richiesto dalla pressatura a caldo tradizionale.

La riduzione del tempo totale di processo è la variabile chiave che differenzia le proprietà finali del materiale.

Impatto sulla microstruttura e sulle prestazioni

Inibizione dell'ingrossamento dei grani

Nella lavorazione delle ceramiche, l'esposizione prolungata ad alte temperature porta spesso a un eccessivo accrescimento dei grani (ingrossamento).

La rapida velocità di riscaldamento dell'SPS riduce drasticamente questa finestra di esposizione termica.

Accorciando il tempo di sinterizzazione, l'SPS arresta efficacemente la crescita dei grani prima che degradi la struttura del materiale.

Struttura a grana fine e durezza

Il risultato diretto dell'ingrossamento inibito è una ceramica con una microstruttura a grana fine.

Secondo la relazione di Hall-Petch, dimensioni dei grani più fini sono generalmente correlate a una maggiore resistenza meccanica.

Di conseguenza, le ceramiche di ZnS preparate tramite SPS presentano una durezza significativamente maggiore rispetto a quelle lavorate con metodi più lenti.

Traslucenza ottica superiore

Per lo ZnS, che è spesso utilizzato in applicazioni ottiche, la microstruttura determina le prestazioni.

Grani grandi e grossolani possono diffondere la luce, riducendo la trasparenza.

La struttura a grana fine ottenuta tramite SPS garantisce una migliore trasmissione della luce, producendo un'eccellente traslucenza ottica.

Comprendere i compromessi

Il ruolo della pressatura a caldo sotto vuoto

Sebbene l'SPS offra vantaggi in termini di velocità e microstruttura per lo ZnS, è importante riconoscere le capacità della tradizionale pressatura a caldo sotto vuoto (VHP).

Come notato in contesti supplementari, la VHP utilizza efficacemente la pressione per eliminare i difetti dei pori e ottenere alte densità (fino al 99,1%).

Velocità vs. Stabilità

La VHP è in grado di inibire la crescita anomala dei grani rispetto alla sinterizzazione senza pressione ed è molto efficace per materiali come il niobato di litio.

Tuttavia, specificamente per lo ZnS, il riscaldamento ultraveloce dell'SPS offre un vantaggio distinto nel mantenere la dimensione dei grani più fine possibile, il che è fondamentale per la qualità ottica.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la tecnologia di sinterizzazione appropriata per la tua applicazione di ZnS, considera le seguenti priorità di prestazione:

- Se la tua priorità principale è la qualità ottica e la durezza: Scegli la sinterizzazione a plasma di scintilla (SPS) per sfruttare il riscaldamento rapido che mantiene una struttura a grana fine e massimizza la traslucenza.

- Se la tua priorità principale è la densificazione generale: La tradizionale pressatura a caldo sotto vuoto rimane un'opzione valida per eliminare i pori e ottenere un'alta densità, in particolare se i tempi di ciclo ultraveloci non sono critici.

Per ceramiche di ZnS ad alte prestazioni in cui la chiarezza ottica e la durabilità meccanica sono fondamentali, l'SPS offre il vantaggio tecnologico definitivo.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma di scintilla (SPS) | Pressatura a caldo sotto vuoto (VHP) |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno (corrente pulsata) | Elementi riscaldanti esterni |

| Velocità di sinterizzazione | Ultraveloce / Cicli brevi | Lenta / Cicli lunghi |

| Controllo dei grani | Inibisce efficacemente l'ingrossamento | Rischio di crescita dei grani |

| Proprietà meccaniche | Maggiore durezza (grana fine) | Durezza standard |

| Prestazioni ottiche | Eccellente traslucenza | Buona densità, chiarezza variabile |

Migliora la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale delle tue ceramiche avanzate con le nostre soluzioni di sinterizzazione ingegnerizzate di precisione. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi SPS, pressatura a caldo sotto vuoto, sistemi CVD e forni da laboratorio ad alta temperatura all'avanguardia, tutti completamente personalizzabili per soddisfare i tuoi requisiti di lavorazione unici.

Sia che tu miri a una traslucenza ottica superiore nello ZnS o a ceramiche strutturali ad alta densità, il nostro team tecnico è pronto a fornire le attrezzature specializzate di cui hai bisogno per avere successo. Contattaci oggi stesso per ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché un forno a pressa a caldo sotto vuoto (VHP) è più adatto per la preparazione di leghe ODS? Uniformità e densità superiori

- Come funziona una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio perfetto

- Quali sono i vantaggi tecnici di un sistema di sinterizzazione a plasma di scintilla (SPS)? Ottenere prestazioni superiori della ceramica TiB2

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Perché il vuoto è essenziale per la pressatura a caldo di TiAl/Ti6Al4V? Sbloccare legami metallurgici ad alte prestazioni

- Come migliora il meccanismo assistito da pressione in un forno a pressa calda sottovuoto le ceramiche YAG? Sblocca la chiarezza ottica

- In quali settori viene comunemente utilizzata la pressa sottovuoto? Essenziale per l'aerospaziale, il medico e l'elettronica

- Che ruolo svolgono le presse a vuoto nella formatura e nella laminazione delle materie plastiche? Guida essenziale per la fabbricazione di precisione