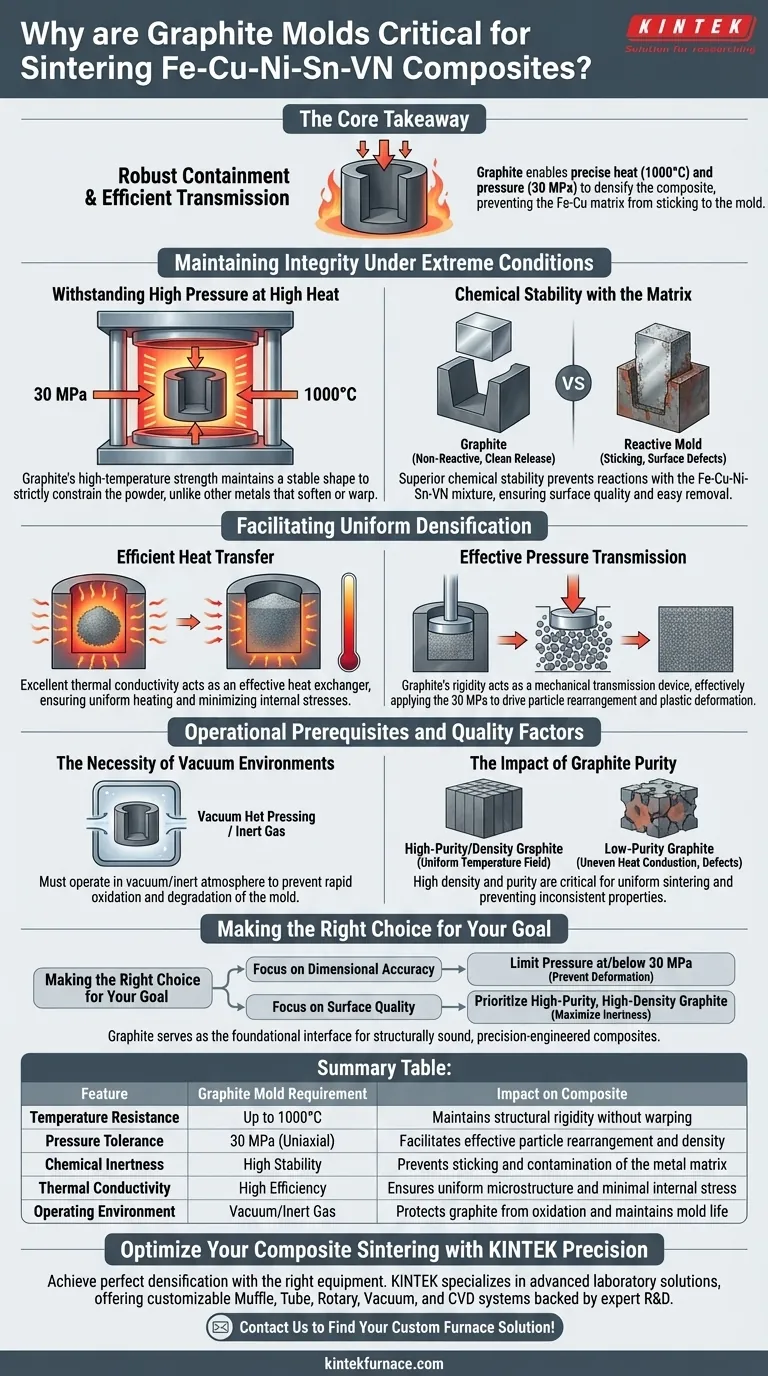

Gli stampi in grafite sono l'abilitatore critico per la sinterizzazione dei compositi Fe-Cu-Ni-Sn-VN perché mantengono la rigidità strutturale e l'inerzia chimica dove altri materiali fallirebbero. Nello specifico, resistono all'applicazione simultanea di elevati carichi termici (fino a 1000°C) e di una significativa pressione meccanica (30 MPa) senza deformarsi o contaminare la matrice metallica.

Il concetto chiave La grafite agisce sia come un robusto contenitore che come un efficiente mezzo di trasmissione. Permette l'applicazione precisa del calore e della pressione necessari per densificare la polvere composita in un materiale solido e ad alta resistenza, impedendo al contempo alla matrice ferro-rame di aderire alle pareti dello stampo.

Mantenere l'integrità in condizioni estreme

Resistenza ad alta pressione e alta temperatura

Il processo di sinterizzazione per i compositi Fe-Cu-Ni-Sn-VN richiede un ambiente aggressivo per raggiungere una corretta densità. Lo stampo deve resistere a una pressione uniassiale di circa 30 MPa mentre è sottoposto a temperature intorno ai 1000°C.

La maggior parte degli stampi metallici si ammorbidirebbe, si deformerebbe o perderebbe resistenza in queste condizioni combinate. La grafite, tuttavia, possiede un'eccellente resistenza alle alte temperature. Mantiene una forma stabile per vincolare rigorosamente la polvere, garantendo che il prodotto finale soddisfi precise specifiche dimensionali.

Stabilità chimica con la matrice

Alle temperature di sinterizzazione, le polveri metalliche diventano altamente reattive. Una sfida importante nella lavorazione di matrici a base di ferro-rame (Fe-Cu) è impedire che il campione si leghi chimicamente allo stampo.

La grafite offre una superiore stabilità chimica in questo contesto. Non subisce gravi reazioni chimiche con la miscela Fe-Cu-Ni-Sn-VN. Ciò previene l'"adesione", garantisce la qualità superficiale del composito e consente una facile rimozione del pezzo finito.

Facilitare la densificazione uniforme

Trasferimento di calore efficiente

Ottenere una microstruttura uniforme richiede che l'intero volume di polvere raggiunga contemporaneamente la temperatura di sinterizzazione. La grafite ha un'eccellente conducibilità termica, che le consente di agire come uno scambiatore di calore efficace.

Facilita il trasferimento uniforme di calore dagli elementi del forno al campione di polvere interno. Questa uniformità è vitale per minimizzare i gradienti termici che potrebbero portare a proprietà meccaniche incoerenti o a stress interni all'interno del composito.

Efficace trasmissione della pressione

Oltre a definire la forma, lo stampo funge da dispositivo di trasmissione meccanica. I punzoni in grafite devono trasmettere la forza dalla testa della pressa direttamente alla polvere.

Poiché la grafite agisce come un mezzo rigido, garantisce che i 30 MPa di pressione vengano applicati efficacemente al corpo della polvere. Questa forza meccanica facilita il riarrangiamento delle particelle e la deformazione plastica, guidando il materiale da uno stato di polvere sciolta a un solido completamente densificato.

Prerequisiti operativi e fattori di qualità

La necessità di ambienti sottovuoto

Sebbene la grafite sia chimicamente stabile per quanto riguarda il composito metallico, è sensibile all'ossidazione in aria ad alte temperature. Il riferimento primario nota esplicitamente l'uso della pressatura a caldo sottovuoto.

Per utilizzare efficacemente gli stampi in grafite, il processo deve avvenire sottovuoto o in atmosfera inerte. Senza questa protezione, lo stampo si degraderebbe rapidamente, compromettendo l'integrità strutturale dell'apparecchiatura.

L'impatto della purezza della grafite

Non tutta la grafite è uguale. La densità e la purezza del materiale dello stampo stesso sono variabili critiche.

La grafite ad alta densità e alta purezza garantisce un campo di temperatura di sinterizzazione più uniforme. Variazioni nella densità dello stampo possono portare a una conduzione del calore non uniforme, causando potenzialmente una sinterizzazione incoerente attraverso il campione composito.

Scegliere la soluzione giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi compositi Fe-Cu-Ni-Sn-VN, considera come lo stampo interagisce con i tuoi specifici obiettivi di processo:

- Se il tuo obiettivo principale è la precisione dimensionale: Assicurati che i parametri del tuo processo non superino la specifica resistenza allo snervamento alla compressione del grado di grafite scelto, mantenendo la pressione a o al di sotto di 30 MPa per evitare la deformazione dello stampo.

- Se il tuo obiettivo principale è la qualità superficiale: Dai priorità alla grafite ad alta purezza con alta densità per massimizzare l'inerzia chimica e garantire un'interfaccia liscia e non reattiva con la matrice ferro-rame.

La grafite funge da interfaccia fondamentale che traduce calore e forza grezzi in un composito strutturalmente solido e ingegnerizzato con precisione.

Tabella riassuntiva:

| Caratteristica | Requisito dello stampo in grafite | Impatto sul composito Fe-Cu-Ni-Sn-VN |

|---|---|---|

| Resistenza alla temperatura | Fino a 1000°C | Mantiene la rigidità strutturale senza deformazioni |

| Tolleranza alla pressione | 30 MPa (Uniassiale) | Facilita il riarrangiamento efficace delle particelle e la densità |

| Inerzia chimica | Alta stabilità | Previene l'adesione e la contaminazione della matrice metallica |

| Conducibilità termica | Alta efficienza | Garantisce una microstruttura uniforme e uno stress interno minimo |

| Ambiente operativo | Vuoto/Gas inerte | Protegge la grafite dall'ossidazione e mantiene la durata dello stampo |

Ottimizza la tua sinterizzazione composita con KINTEK Precision

Ottenere la perfetta densificazione per i compositi Fe-Cu-Ni-Sn-VN richiede più di semplici alte temperature; richiede le giuste attrezzature e materiali. KINTEK è specializzata in soluzioni di laboratorio avanzate, offrendo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di pressione e termici. Sia che tu miri a una superiore precisione dimensionale o a una perfetta qualità superficiale, il nostro team è pronto a fornire il supporto tecnico di cui hai bisogno.

Pronto a elevare la tua ricerca sulla scienza dei materiali? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- In che modo la capacità di controllo della temperatura di lunga durata in un forno di pressatura a caldo sottovuoto migliora le ceramiche di ZnS?

- Quali sono i vantaggi unici del sinteraggio a plasma a scintilla (SPS)? Sblocca la resistenza dei carburi ultrafini

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quale ruolo svolgono i forni a pressa a caldo sottovuoto nei laboratori di ricerca e sviluppo? Sbloccare innovazioni sui materiali di prossima generazione

- Qual è il ruolo degli inserti sacrificali nel processo di sinterizzazione al plasma a scintilla (SPS)? Progetta geometrie complesse

- Come le apparecchiature per la pressatura a caldo sottovuoto o la sinterizzazione senza pressione facilitano la preparazione del GdEuZrO? Raggiungere un'alta densità

- Qual è la temperatura massima di esercizio di un forno a pressa a caldo sottovuoto? Ottieni una lavorazione di alta temperatura precisa

- Cos'è la pressatura a caldo sotto vuoto (VHP) e per quali materiali è adatta? Sblocca soluzioni per materiali ad alta densità