Il controllo dell'atmosfera funge da regolatore primario della cinetica di reazione durante il processo di caricamento del rutenio. Nello specifico, manipolando la portata dell'azoto e la pressione interna nel forno tubolare, si detta direttamente la velocità della reazione di riduzione. Questa precisa regolazione controlla l'entità con cui il rutenio sostituisce il rame sul substrato, un passaggio fondamentale per definire la struttura finale del catalizzatore.

Governando l'ambiente di reazione, il controllo dell'atmosfera trasforma un semplice processo di riscaldamento in un'operazione precisa di sostituzione chimica. Assicura che il rutenio sia chimicamente legato e uniformemente disperso anziché aggregato fisicamente, garantendo direttamente la stabilità e le prestazioni a lungo termine del catalizzatore.

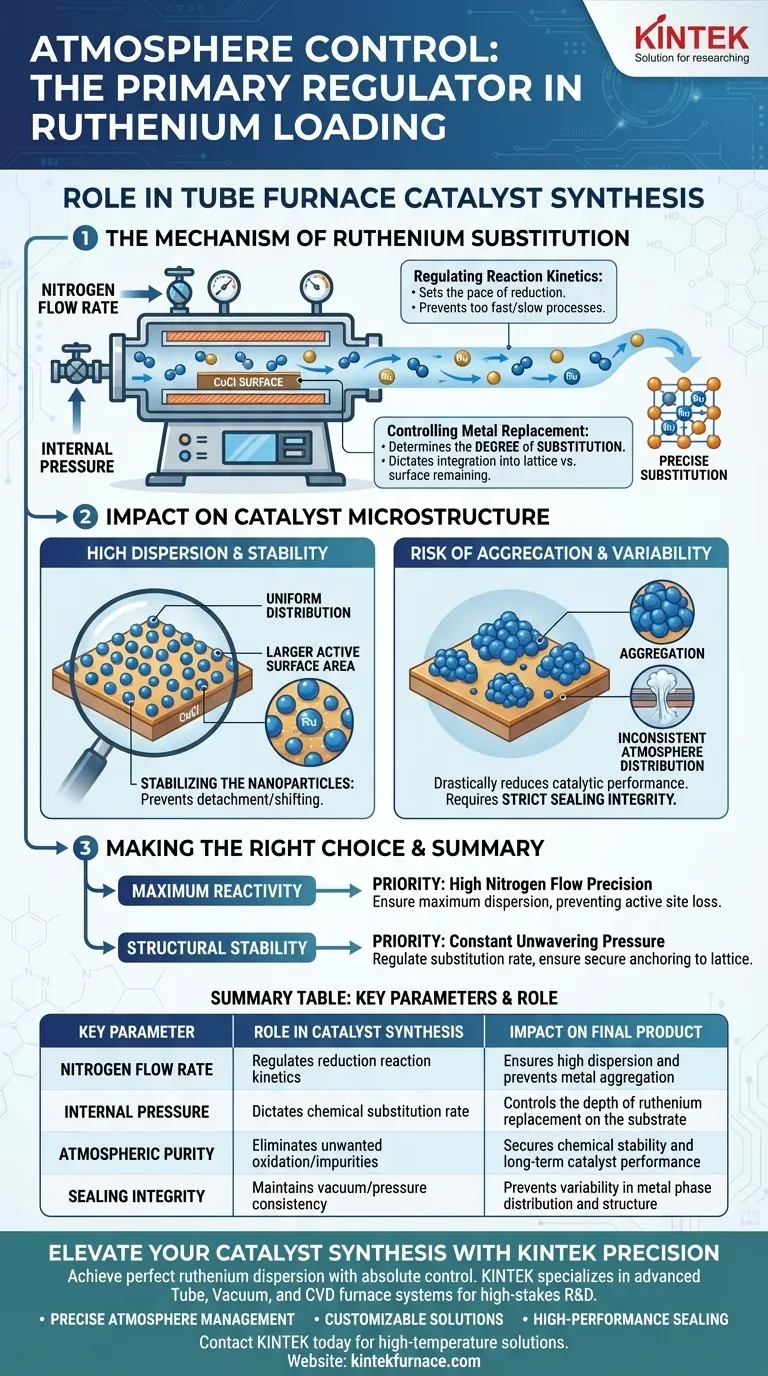

Il Meccanismo di Sostituzione del Rutenio

Regolazione della Cinetica di Reazione

La funzione principale dell'atmosfera del forno tubolare è quella di impostare il ritmo della reazione di riduzione.

Regolando la portata e la pressione dell'azoto, si modula l'ambiente di reazione. Questo controllo impedisce che la reazione proceda troppo velocemente o troppo lentamente, garantendo che i processi chimici avvengano a una velocità controllata e ottimale.

Controllo della Sostituzione dei Metalli

L'obiettivo di questa sintesi è spesso la sostituzione del rame su una superficie di CuCl con rutenio.

L'atmosfera non protegge solo il campione; determina il grado di sostituzione. Impostazioni precise di pressione e flusso consentono di dettare esattamente quanto rutenio si integra nella struttura reticolare rispetto a quanto rimane sulla superficie o non reagisce.

Impatto sulla Microstruttura del Catalizzatore

Garantire un'Elevata Dispersione

È necessaria un'atmosfera rigorosamente controllata per ottenere una distribuzione uniforme dei siti attivi.

Quando il flusso e la pressione sono uniformi, le nanoparticelle di rutenio si disperdono uniformemente sul substrato di CuCl. Un'elevata dispersione crea un'area superficiale attiva maggiore, che è la caratteristica distintiva di un catalizzatore altamente efficiente.

Stabilizzazione delle Nanoparticelle

Oltre alla semplice collocazione, l'atmosfera influenza la stabilità fisica della fase metallica.

Condizioni atmosferiche adeguate assicurano che, una volta depositato il rutenio, rimanga stabile sul substrato. Ciò impedisce alle particelle di staccarsi o spostarsi durante l'uso successivo.

Comprensione dei Compromessi

Il Rischio di Aggregazione

Il rischio più significativo in questo processo è una distribuzione atmosferica non uniforme.

Se il flusso di gas è incoerente o la pressione fluttua, la fase metallica di rutenio non si disperderà. Al contrario, subirà aggregazione, agglomerandosi in particelle più grandi e meno efficaci che riducono drasticamente le prestazioni catalitiche.

Sigillatura e Coerenza

Ottenere questo controllo richiede hardware in grado di mantenere sigillature rigorose.

Come notato in applicazioni più ampie, il forno deve utilizzare flange di tenuta (spesso in acciaio inossidabile) per mantenere l'integrità del vuoto o della pressione. Qualsiasi perdita o guasto nel meccanismo di tenuta compromette l'atmosfera, portando a stati di ossidazione variabili o a una riduzione incompleta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi di rutenio, allinea i tuoi parametri atmosferici con i tuoi specifici obiettivi strutturali:

- Se il tuo obiettivo principale è la Massima Reattività: Dai priorità alla precisione dell'elevato flusso di azoto per garantire la massima dispersione delle nanoparticelle di rutenio, prevenendo la perdita di siti attivi a causa dell'aggregazione.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Concentrati sul mantenimento di una pressione costante e incrollabile per regolare la velocità di sostituzione, assicurando che il rutenio sia saldamente ancorato al reticolo di CuCl.

Il controllo dell'atmosfera non è semplicemente una misura protettiva; è lo strumento attivo che scolpisce la geometria e l'efficienza del tuo catalizzatore finale.

Tabella Riassuntiva:

| Parametro Chiave | Ruolo nella Sintesi del Catalizzatore | Impatto sul Prodotto Finale |

|---|---|---|

| Portata dell'Azoto | Regola la cinetica della reazione di riduzione | Garantisce un'elevata dispersione e previene l'aggregazione metallica |

| Pressione Interna | Dettà la velocità di sostituzione chimica | Controlla la profondità della sostituzione del rutenio sul substrato |

| Purezza Atmosferica | Elimina ossidazioni/impurità indesiderate | Garantisce la stabilità chimica e le prestazioni a lungo termine del catalizzatore |

| Integrità della Tenuta | Mantiene la coerenza del vuoto/pressione | Previene la variabilità nella distribuzione e nella struttura della fase metallica |

Eleva la Tua Sintesi di Catalizzatori con la Precisione KINTEK

Ottenere la perfetta dispersione del rutenio richiede più del semplice calore; richiede un controllo assoluto sull'ambiente di reazione. KINTEK è specializzata in sistemi avanzati di forni tubolari, sottovuoto e CVD progettati specificamente per la ricerca e lo sviluppo ad alto rischio.

Supportati da R&D esperta e da una produzione di livello mondiale, i nostri forni da laboratorio offrono:

- Gestione Precisa dell'Atmosfera: Ottimizzati per un controllo sensibile del flusso di azoto e della pressione.

- Soluzioni Personalizzabili: Configurazioni su misura per soddisfare le tue esigenze uniche di sostituzione chimica e caricamento.

- Tenuta ad Alte Prestazioni: Garantisce una coerenza dell'integrità del vuoto per risultati ripetibili.

Non lasciare che una cinetica incoerente comprometta le prestazioni del tuo catalizzatore. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni personalizzabili ad alta temperatura possono perfezionare la tua sintesi di materiali.

Guida Visiva

Riferimenti

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- In che modo l'atmosfera del forno influisce sulle proprietà finali di un materiale? Padroneggia l'ingegneria dei materiali con atmosfere controllate

- Come sono disposti gli elementi riscaldanti nel forno di ricottura a cassone in atmosfera? Per un riscaldamento uniforme e un controllo preciso

- Quali sono alcuni esempi di gas inerti utilizzati in atmosfere inerti? Ottimizza il tuo processo con azoto o argon

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera nell'industria elettronica? Migliorare l'affidabilità e le prestazioni dei componenti

- Quali sono i vantaggi tecnici dell'utilizzo di un forno elettrico e di un crogiolo in grafite e argilla per la fusione di leghe Al-Si-Cu-Mg?

- In che modo un forno a muffola differisce da un forno a retorta? Scopri le principali differenze di design e funzione

- Quali sono le specifiche di temperatura massima e punto di rugiada per i forni a muffola? Specifiche chiave per la lavorazione ad alta purezza